Simulationen für ein effizienteres Wärmemanagement von Fahrzeugen

Veröffentlicht: April 24, 2024 · 11 Min. Lesezeit

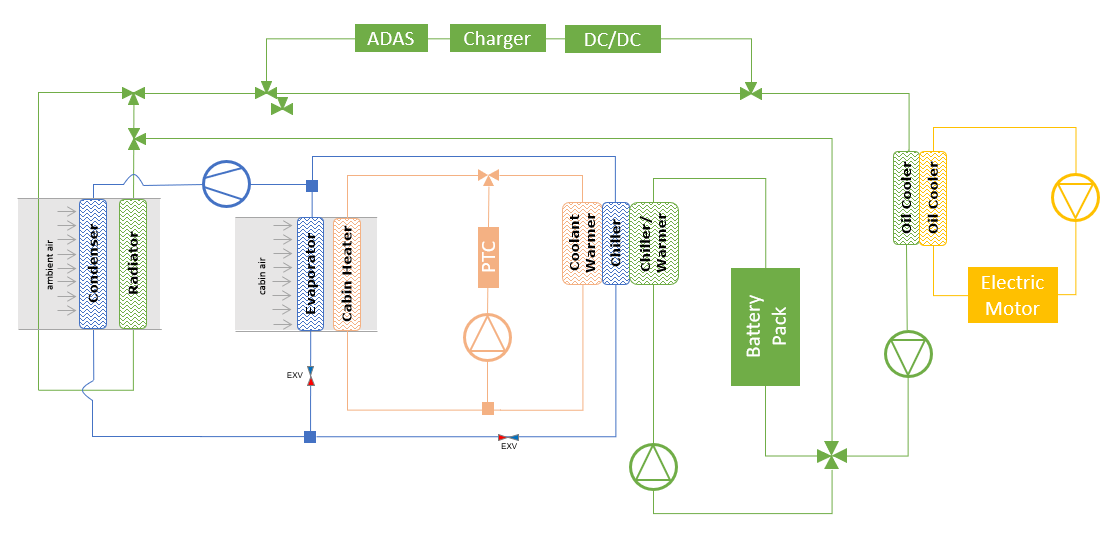

Die Reichweite ist einer der wichtigsten Verkaufsfaktoren für batteriebetriebene Elektrofahrzeuge, und für die Endkunden zählt jeder Kilometer. Es gibt mehrere Möglichkeiten, die Gesamteffizienz des Fahrzeugs zu erhöhen, wie z. B. die Verbesserung der Aerodynamik oder die Verringerung des Fahrzeuggewichts, aber einer der wichtigsten Beiträge ist ein effizientes Wärmemanagementsystem (VTMS). Aufgrund der vielen Stromverbraucher, die Teil des VTMS sind, bietet es ein großes Energiesparpotenzial. Es trägt auch zur Sicherheit und Haltbarkeit bei, indem es die Komponenten des Antriebsstrangs auf optimalen Temperaturen hält. Ein typisches Wärmemanagementsystem in einem modernen batteriebetriebenen Elektrofahrzeug ist komplex. Die meisten Fahrzeuge verfügen über einen Batteriekühlkreislauf, mit dem auch die Temperatur des zur Kühlung des Elektromotors verwendeten Öls geregelt werden kann, und ein spezieller Heizkreislauf für den Innenraum und die Batterie ist ebenfalls weit verbreitet.

Ein Kühlsystem ist erforderlich, um einerseits den Komfortansprüchen der Fahrgäste und andererseits den Betriebsbedingungen der Batterie gerecht zu werden. Da das erforderliche Temperaturniveau der Batterie sehr moderat ist, ist es nicht immer möglich, die Umgebung als Wärmesenke zu nutzen. Das bedeutet, dass der Kältemittelkreislauf genutzt werden muss, um die Batterie abzukühlen. Im Winter gibt es auch nicht genügend Abwärme, die genutzt werden könnte, um eine ausreichende Beheizung der Kabine und der Batterie zu gewährleisten, so dass der Kältemittelkreislauf als Wärmepumpe arbeiten kann oder eine elektrische Heizung verwendet werden kann. Alle Chipsätze und Verarbeitungseinheiten an Bord (z. B. ADAS, DCU) müssen ebenfalls gekühlt werden. Ein Beispiel für ein modernes Fahrzeug-Wärmemanagementsystem ist in der folgenden Abbildung dargestellt.

So viele Systeme an Bord zu haben bedeutet auch, dass es viele Komponenten zu berücksichtigen gibt. Jedes dieser Systeme hat eine Pumpe oder einen Kompressor, es gibt mehrere Wärmetauscher, die die Kreisläufe verbinden und die Wärme an die Umgebung abgeben, und eine Vielzahl von Ventilen. Je nach dem thermischen Zustand des Fahrzeugs, dem aktuellen Anwendungsfall (Laden, Fahren usw.) und den Umgebungsbedingungen wird das Wärmemanagementsystem unterschiedlich konfiguriert.

All dies bedeutet, dass es bei der Entwicklung und Optimierung eines Wärmemanagementsystems viele Variablen und Abhängigkeiten zu berücksichtigen gibt. Aus diesem Grund muss von Anfang an ein ganzheitlicher Ansatz verfolgt werden. Der Einsatz von Simulationswerkzeugen ist ein bequemer Weg, um die meisten konzeptionellen Fragen schnell und kostengünstig zu beantworten und gleichzeitig die Entwicklung in den späteren Phasen zu unterstützen.

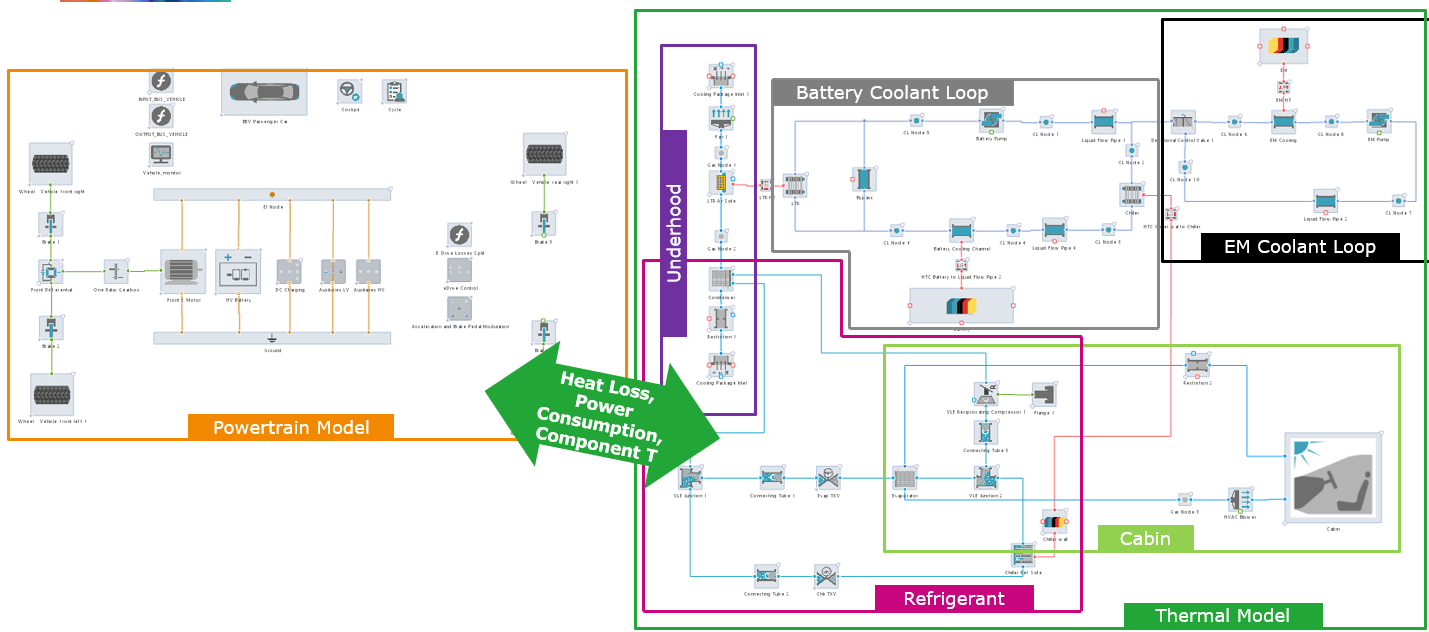

Um die Reichweite zu maximieren, ist eine optimale und effiziente Integration aller Systeme an Bord des Fahrzeugs entscheidend. Um dies zu erreichen, muss der Integrationsprozess bereits in der Konzeptphase beginnen. Simulationswerkzeuge ermöglichen es den Ingenieuren, einige konzeptionelle Fragen bereits in einem sehr frühen Stadium des Entwicklungsprozesses zu beantworten, ohne dass umfangreiche Tests und Prototypen erstellt werden müssen. Dies macht es schneller und einfacher, den Entwicklungsaufwand auf das richtige Konzept zu konzentrieren. Zu diesem Zweck muss in der Konzeptphase ein vollständiges Fahrzeugsimulationsmodell entwickelt werden.

Ein solches Modell erfasst die Wechselwirkungen zwischen verschiedenen Komponenten und Systemen wie EM, Batterie, Kühlsystem und HLK. Durch die Simulation des gesamten Fahrzeugs ist es möglich, die Auswirkungen verschiedener Anordnungen auf die thermische Leistung, die Sicherheit und die Effizienz unter verschiedenen Bedingungen und Betriebsarten zu bewerten. Diese Art von Modell bietet auch sehr gute Möglichkeiten für die Komponentenauswahl, da die Variation der Komponenten schnell und einfach ist. Infolgedessen können fundierte Abwägungsentscheidungen getroffen werden (z. B. Effizienz gegen Kosten).

Sobald alle Komponenten ausgewählt sind und mehr Informationen über das Fahrzeug bekannt sind, kann das Konzeptmodell mit den neu verfügbaren Informationen aktualisiert werden, was seine Genauigkeit erhöht.

Die Verfügbarkeit eines hochwertigen und echtzeitfähigen Modells, eines Virtual Twins, ist auch ein großer Vorteil bei der Entwicklung der VTMS-Steuerungsstrategie. Aufgrund der großen Anzahl von Schaltkreisen, Komponenten und möglichen VTMS-Konfigurationen in einem batterieelektrischen Fahrzeug ist der Aufwand für die Entwicklung der Steuerstrategie immens. Es gibt Dutzende von Betriebsszenarien, die abgedeckt werden müssen. Durch die Verlagerung des größten Teils des Entwicklungs- und Validierungsaufwands in die Simulationsumgebung lassen sich enorme Zeit- und Kostenvorteile erzielen.

Da das optimierte Zusammenspiel der Systeme an Bord des Fahrzeugs entscheidend für die Effizienz des Fahrzeugs ist, ist es notwendig, alle Systeme in einem Simulationsmodell zu berücksichtigen. AVL CRUISE™ M ist in der Lage, alle relevanten Systeme zu modellieren. Dazu gehören elektrische Netze, mechanische und thermische Systeme sowie ein generisches Daten- und Funktionsnetz für Steuerungsaufgaben. So können Sie den Wirkungsgrad und den Wärmeverlust auf Komponentenebene korrekt vorhersagen, die einzelnen Teilsysteme und das Gesamtsystem im Detail optimieren.

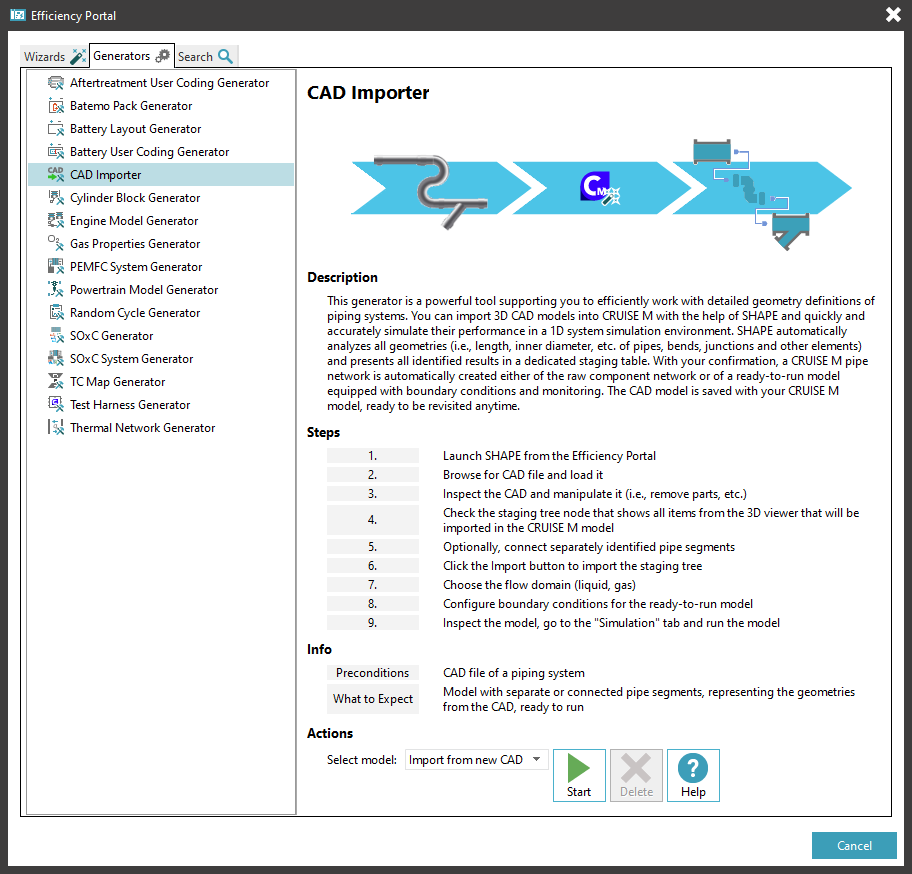

Der Aufbau eines detaillierten Modells des Thermomanagementsystems eines Fahrzeugs ist keine leichte Aufgabe. Zur Unterstützung der Ingenieure und zur Verringerung des Modellierungsaufwands bietet CRUISE M eine breite Palette von Parametrierungswizards und -generatoren, die in seinem Efficiency Portal verfügbar sind.

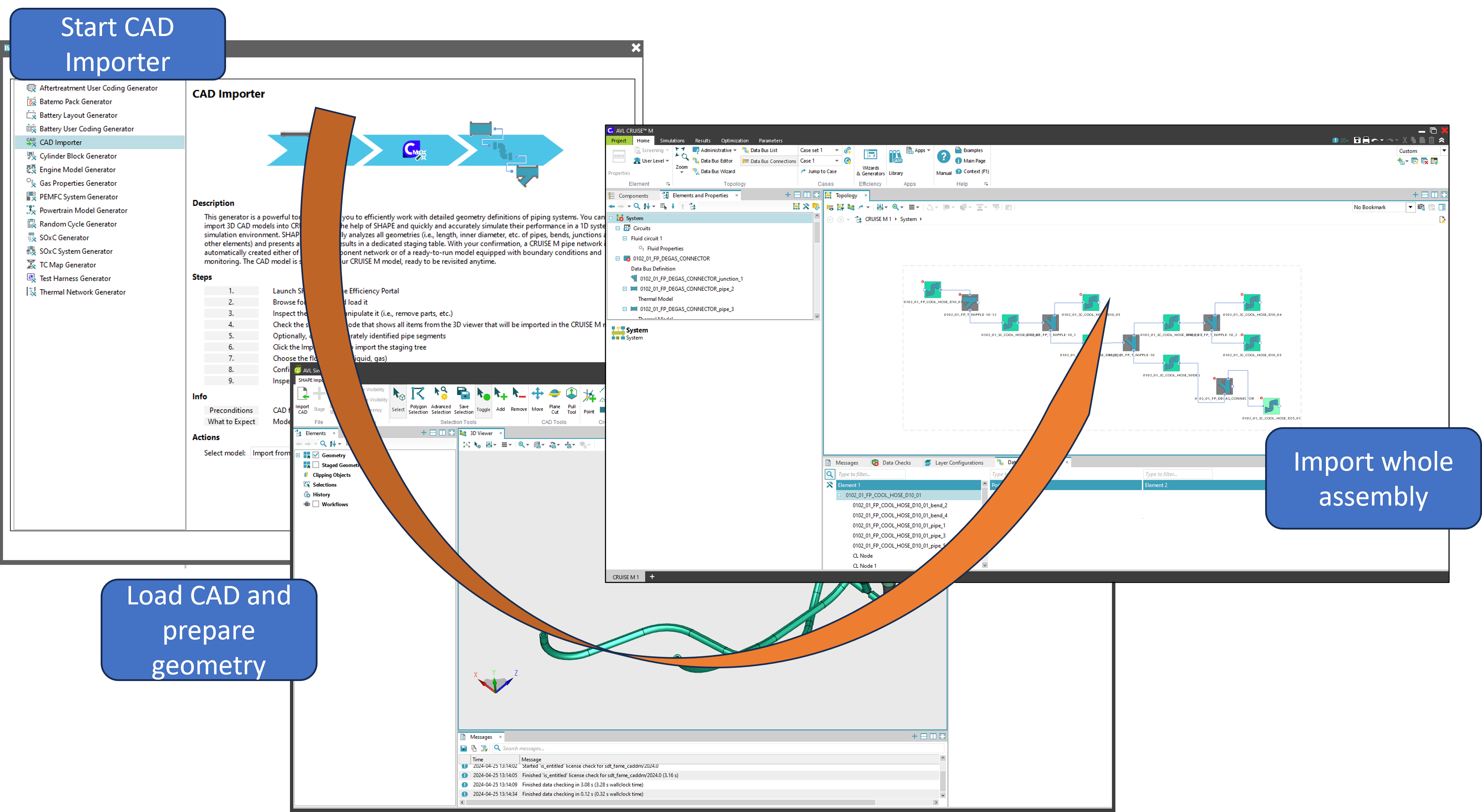

Üblicherweise werden in der Konzeptionsphase nur die Druckverlusteigenschaften von Schlüsselkomponenten wie Wärmetauschern und Ventilen berücksichtigt. Komplexe Kühlsysteme bestehen jedoch auch aus zahlreichen Rohren und Schläuchen unterschiedlicher Form, die sich auf die Systemkurve auswirken und somit die Leistung des Systems beeinflussen. Wenn der Entwicklungsprozess weit genug fortgeschritten ist, muss das in der Konzeptphase erstellte Modell mit Bögen, Verengungen, Öffnungen, Rohren und Schläuchen aktualisiert werden, um das reale Systemverhalten widerzuspiegeln. Aufgrund der Komplexität solcher Rohrleitungssysteme und des elementaren Modellierungscharakters wäre dies eine sehr mühsame Aufgabe für den Simulationsingenieur. Die automatische Generierung von Rohrleitungssystemen auf der Grundlage einer importierten CAD-Datei ist daher äußerst vorteilhaft.

Wenn Sie den CAD-Importer starten, wird SHAPE geöffnet, ein Werkzeug zum Importieren, Bereinigen und Bearbeiten von CAD-Daten. Nach dem Import (die meisten gängigen Formate werden unterstützt) wird die Geometrie automatisch analysiert und die für die Erstellung des CRUISE M-Modells erforderlichen topologischen Elemente werden identifiziert. Dies umfasst die Identifizierung von Rohren, Bögen, Abzweigungen und deren geometrischen Eigenschaften. Alle identifizierten Komponenten werden dann in einer speziellen Bereitstellungsliste abgelegt, die es dem Benutzer ermöglicht, die Daten zu prüfen, Teile des Modells auszublenden/auszuwählen und größere Baugruppen zu erstellen, indem er z. B. mehrere Rohre zu einer Rohrgruppe verbindet, bevor er ein entsprechendes CRUISE M-Modell erstellt.

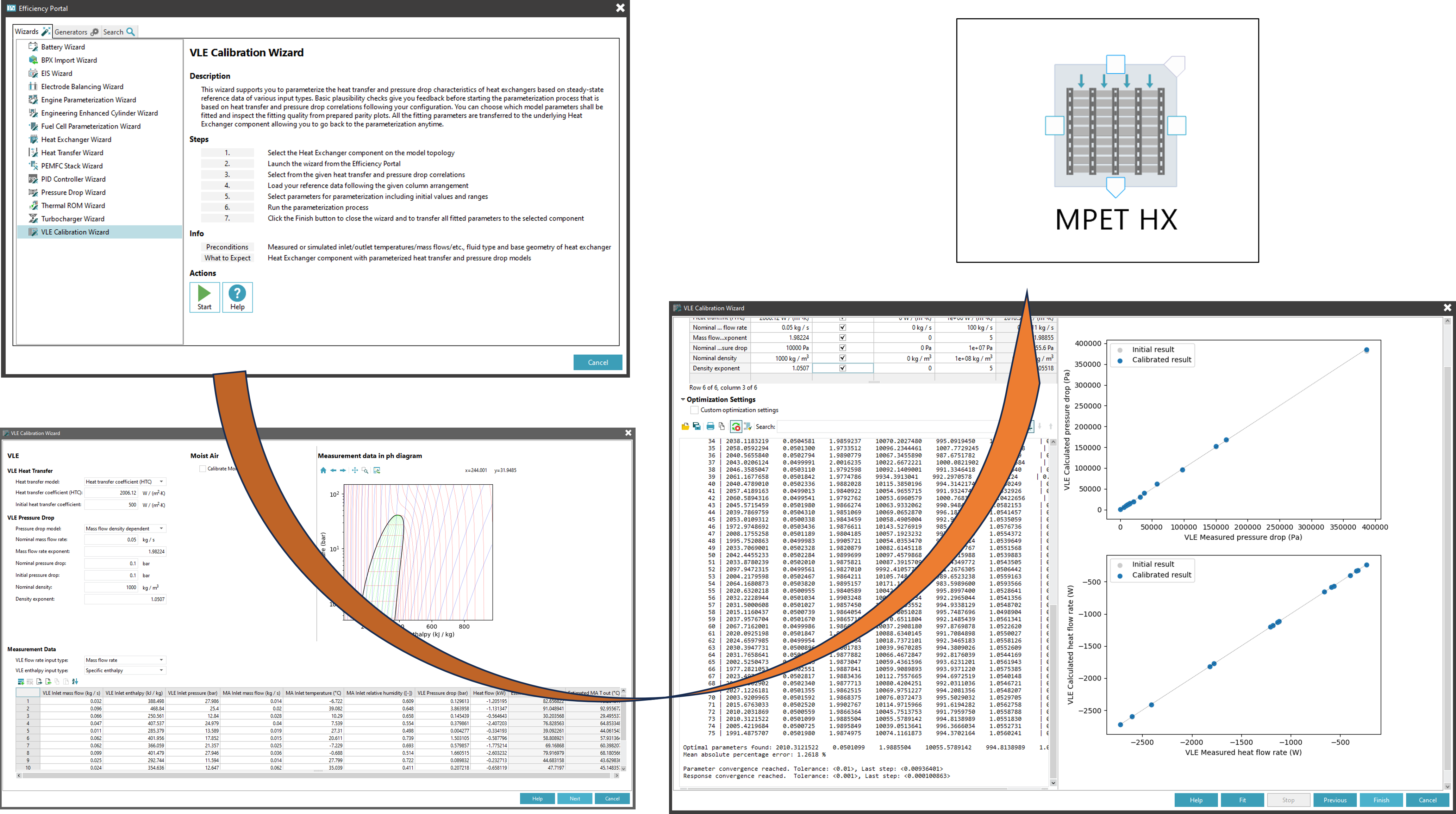

Die Kalibrierung von Kältemittelkomponenten wie Kältemaschinen, Verdampfern und Verflüssigern stellt aufgrund der komplexen physikalischen Phänomene, die in diesen Komponenten auftreten, eine große Herausforderung dar. Da das Kältemittel einen Phasenwechsel durchläuft, variieren der Wärmeübergang und der Druckabfall stark in Abhängigkeit vom Zustand des Kältemittels. Aus diesem Grund sind komplexe und numerisch anspruchsvolle Berechnungen erforderlich, um Druckabfall und Wärmeübertragung korrekt zu beschreiben. Im Vergleich zur einphasigen Strömung ist sogar die Definition der Randbedingungen schwieriger, da eine zusätzliche Variable (Kältemitteldruck) berücksichtigt werden muss.

Um das erforderliche Maß an Fachwissen zu reduzieren und den Kalibrierungsprozess zu beschleunigen, bietet CRUISE M einen Kalibrierungswizard für zwei Arten von Kältemittel-Wärmeübertragern:

- MPET-Wärmetauscher (Multiport Extruded Tube) (üblicherweise für Verdampfer und herkömmliche, luftgekühlte Verflüssiger verwendet)

- Plattenwärmetauscher (üblicherweise für Kaltwassersätze und flüssigkeitsgekühlte Verflüssiger verwendet)

Der Benutzer muss die Geometrie des Wärmetauschers und einen Datensatz zur Wärmeübertragung und zum Druckabfall bereitstellen (mehrere Formate werden unterstützt). Es ist auch möglich, zwischen mehreren Wärmeübertragungs- und Druckabfallkorrelationen zu wählen, um die Anpassung zu verbessern. Nach Abschluss des Kalibrierungsprozesses werden alle kalibrierten Parameter automatisch auf die Wärmetauscherkomponente übertragen und können als Teil des Kältemittelkreislaufs verwendet werden.

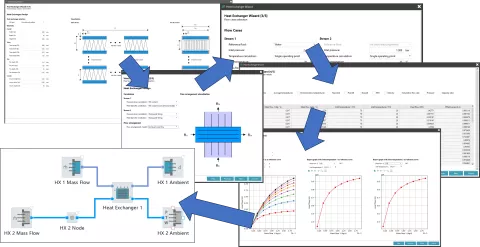

Eine der Herausforderungen in den frühen Phasen des Entwicklungsprozesses für das Wärmemanagementsystem eines Fahrzeugs besteht darin, dass nicht genügend Daten vorliegen, um das Modell ausreichend zu parametrisieren. Dies ist typischerweise eine Folge davon, dass die Komponenten, die in das Serienfahrzeug eingebaut werden sollen, z. B. der Hauptkühler, noch nicht ausgewählt wurden. Es ist jedoch fast immer möglich, den für den Kühler zur Verfügung stehenden Platz abzuschätzen und die Leistung eines solchen Kühlers durch Anwendung von Standardkorrelationen für Wärmeübertragung und Druckverluste abzuschätzen. Auf der Grundlage der vorhergesagten Wärmeverluste kann ein solches Werkzeug auch zur Bestimmung der Mikrogeometrie (z. B. Rippen und Lamellen) verwendet werden, die erforderlich ist, um die Wärmeübertragungsanforderungen in dem begrenzten Bauraum zu erfüllen.

Ingenieure können den Wärmetauscher-Wizard verwenden, der sie durch eine Reihe von Eingabeseiten führt.

- Im ersten Schritt wird die Gesamtgröße des Wärmetauschers definiert, gefolgt von der Konfiguration der geometrischen Details der Rohre, Rippen und Lamellen.

- Als Nächstes können die Druckverlust- und Wärmeübergangskorrelationen für beide Medien definiert werden. Der Benutzer kann wählen, ob er die Standardkorrelationen von CRUISE M oder eine benutzerdefinierte Nusselt-Korrelation verwenden möchte. Die Strömungsanordnung (Gleichstrom, Gegenstrom, Kreuzstrom usw.) muss ebenfalls auf dieser Seite ausgewählt werden.

- Auf der dritten Seite müssen die Flüssigkeitstypen und die Betriebsbereiche (Temperatur und Durchflussmenge) beider Ströme definiert werden.

- Die nächsten beiden Seiten geben einen Überblick über die berechnete Leistung des Wärmetauschers, einschließlich Wärmeübertragung, Austrittstemperaturen, Reynoldszahlen, Effektivität und mehr.

Nach Abschluss des Wizards wird der Wärmetauscher parametrisiert und in die Modelltopologie eingefügt, wo der Simulationsingenieur ihn in einem größeren Modell verwenden kann.

Verpassen Sie keinen Simulations Blog

Melden Sie sich noch heute an und bleiben Sie informiert!

Stay tuned for the Simulation Blog

Don't miss the Simulation blog series. Sign up today and stay informed!