Prävention von Thermal Runaway: Simulation als Werkzeug für mehr Batteriezellen-Sicherheit

Veröffentlicht: April 24, 2024 · 8 Min. Lesezeit

Die Gewährleistung der Sicherheit von Batterien ist ein zentraler Aspekt in der Entwicklung von Batteriepacks und elektrischen Antriebssträngen. Einerseits müssen Hersteller regulatorische Anforderungen erfüllen und nachweisen, dass ihre Produkte Thermal Runaway Tests bestehen. Andererseits kann das Auftreten von Fehlfunktionen – oder im schlimmsten Falle Batteriebränden – in den Medien zu Rückrufen und einem Imageverlust für Automobilhersteller oder Zulieferer führen. Zertifizierungstests, ähnlich wie Crashtests für Fahrzeugsicherheit, sind daher unerlässlich. Produkte, die diese Tests nicht bestehen, dürfen nicht auf den Markt gebracht werden.

Um schon in frühen Entwicklungsphasen eines neuen Batterie-Designs zuverlässige Informationen zu generieren, können virtuelle Tests unter Zuhilfenahme von 1D- oder 3D-Simulationssoftware hilfreich sein. Diese ermöglichen Entwicklungsingenieuren frühzeitige Aussagen über das Verhalten eines Designs. Durch die detaillierte zeitliche und örtliche Auflösung der Berechnungsergebnisse sind mitunter Einblicke und Erkenntnisse möglich, die in einem Hardwaretest nicht darstellbar sind. Damit kann frühzeitig abgeschätzt werden, ob ein Design die Zertifikationstests bestehen wird.

Gegenmaßnahmen, um Thermal Propagation zu verhindern oder Konsequenzen zu mildern

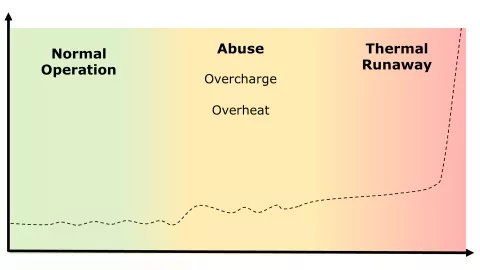

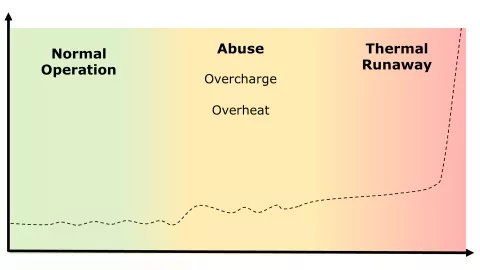

Es gibt drei Trigger-Mechanismen, die eine Batteriezelle zum Durchgehen bringen können:

1. Überhitzung aufgrund von Problemen mit dem Kühlsystem oder einem externen Wärmeeinflüssen.

2. Überladung, verursacht durch eine Funktionsstörung im Batteriemanagementsystem, was zu einer unkontrollierten Zufuhr von Strom und chemischen Seitenreaktionen führt.

3. Mechanische Beschädigung, beispielsweise durch einen Unfall.

Alle drei Mechanismen führen letzten Endes zu einer Schädigung des Separators, wodurch ein interner Kurzschluss erzeugt wird. Durch geeignete Gegenmaßnahmen lassen sich die Trigger vermeiden oder aber die Auswirkungen unter Kontrolle zu bringen. Dabei wird unterschieden zwischen zwei Arten von Maßnahmen – Active Safety und Passive Safety.

Unter Active Safety fallen Maßnahmen wie Kühlung und Degradationsmanagement, die darauf abzielen, sicherzustellen, dass die Batterie sich stets in einem sicheren Betriebszustand befindet.

Passive Safety hingegen bezieht sich darauf, die Konsequenzen eines Thermal Runaway zu minimieren, wenn er bereits eingetreten ist. Dabei geht es darum, durch eine geeignete Konstruktion und Strategien die Sicherheit der Batterie zu gewährleisten, auch wenn ein Fehler oder ein Unfall auftritt.

Der Einsatz von Simulationslösungen wie AVL CRUISE™ M und AVL FIRE™ M spielt eine entscheidende Rolle bei der Optimierung der Batteriesicherheit. Damit lässt sich nicht nur ein potenziell gefährlicher Hardware-Test in eine sichere, virtuelle Umgebung verlegen, sondern es eröffnen sich auch Möglichkeiten und Einblicke, die am Prüfstand nicht darstellbar sind.

Das Ziel ist es dabei, die Batterie im „Wohlfühlbereich“ zu halten und das Design dahingehend zu optimieren, dass ein Thermal Runaway gar nicht erst eintritt. Potenzielle Design-Probleme können frühzeitig entdeckt und vermieden werden.

Optimierung des Batteriedesigns: Effekte abbilden und Risiken minimieren

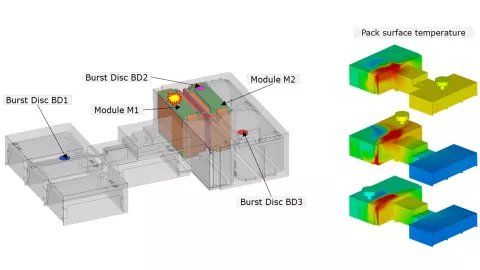

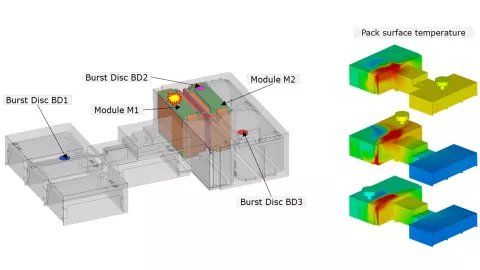

Durch einen detailgetreuen Virtual Twin lassen sich in der Simulation verschiedene Szenarien durchspielen. Beispielsweise lässt sich herausfinden, ob ein Design den geforderten Regularien (z.B.GTR20) genügt, oder ob zusätzliche Sicherheitsvorkehrungen notwendig sind. Beispiele wären hier das Implementieren zusätzlicher Berstscheiben, um das freigesetzte Gas auf sicherem Weg entweichen kann.

Durch seine im Vergleich zu 3D-Simulationen schnellen Berechnungszeiten eignet sich CRUISE M in frühen Designphasen sehr gut, um innerhalb von Sekunden oder Minuten erste bewertbare Ergebnisse zu generieren – auch, wenn es zu diesem Zeitpunkt noch keine CAD-Daten gibt. Die Vermeidung eines Thermal Runaways beginnt bereits bei der richtigen Regelstrategie und der frühzeitigen Erkennung kritischer Punkte. CRUISE M kann hier durch sein elektrochemisches Modell wertvolle Einblicke liefern und eine rechtzeitige Intervention ermöglichen.

FIRE M ermöglicht es schließlich in den späteren Phasen der Entwicklung, auf Komponentenebene sämtliche relevanten physikalischen Phänomene zu berücksichtigen. Durch die Berücksichtigung von Phänomenen wie dem von Ausstoß heißer Gase und Partikel sowie das Berücksichtigen schmelzbarer Bauteile wie Berstscheiben lassen sich die Sicherheit der Batterie erhöhen und potenzielle Risiken minimieren. Eine kombinierte Risikobetrachtung hilft dabei, verschiedene Gefahrenfaktoren zu identifizieren und zu verstehen, wie sie sich gegenseitig beeinflussen können, um so die Sicherheit der Batterie zu gewährleisten.

In der Welt der Batterietechnologie stehen Ingenieure vor neuen Herausforderungen, aber auch neuen Möglichkeiten zur Optimierung der Sicherheit. Ein aufstrebender Trend ist die Forderung der Hersteller nach Konzepten, die über das gängige 5-Minuten-Limit hinausgehen. Ziel ist die Realisierung sogenannter „no propagation“-Konzepte, bei denen es infolge eines Thermal Runaway in einer oder mehrerer Batteriezellen zu keiner weiteren Kettenreaktion kommt. Diese Industrieforderung spiegelt den stetigen Wunsch wider, die Sicherheit von Batterien auf ein höheres Niveau zu heben und den Anforderungen an eine zuverlässige und risikoarme Energiequelle gerecht zu werden. Durch die Nutzung modernster Simulationstechnologien wie CRUISE M und FIRE M sind wir auf dem besten Weg, diesen Ansprüchen gerecht zu werden und den Weg für eine sicherere Zukunft der Elektromobilität zu ebnen.

Verpassen Sie keinen Simulations Blog

Melden Sie sich noch heute an und bleiben Sie informiert!

Stay tuned for the Simulation Blog

Don't miss the Simulation blog series. Sign up today and stay informed!