E-Motoren sind mit speziellen Anforderungen verbunden, wenn es um die Applikation im Fahrzeug geht. Besonders Gewicht und Leistungsdichte unterliegen einem ständigen Optimierungsprozess. Mechanisch und elektromagnetisch spielt auch die Geräuschentwicklung (NVH: Noise, Vibration, Harshness) eine wichtige Rolle. Darüber hinaus gewinnt die Frage der Nachhaltigkeit und Verfügbarkeit von kritischen Materialien immer mehr an Bedeutung.

Performance und Leistungsdichte

Die Industrie benötigt immer stärkere E-Motoren, die zugleich immer kleiner und leichter sein sollen. Im Fokus steht dabei ein optimales Verhältnis zwischen Dauer- und Spitzenleistung. Um ein Überhitzen des Motors zu vermeiden, muss dieser möglichst effizient entwärmt werden. Ein gutes thermisches Design führt die Verlustwärme schon am Ort der Entstehung im Motorinneren ab, nicht wie heute üblich außen über eine Mantelkühlung. Dies wirkt sich wiederum positiv auf die Lebensdauer aus. Zudem wird vermieden, dass Motoren gebaut werden, die schwerer und größer als nötig sind.

Kosten

Durch die optimale Ausrichtung von Entwicklung, Produktion und Performance des E-Motors können signifikante Kosteneinsparungen im Vergleich zu herkömmlichen E-Motor-Entwicklungen erzielt werden. Dieses Potenzial auszuschöpfen, ist die Herausforderung.

Effizienz und Wirkungsgrad

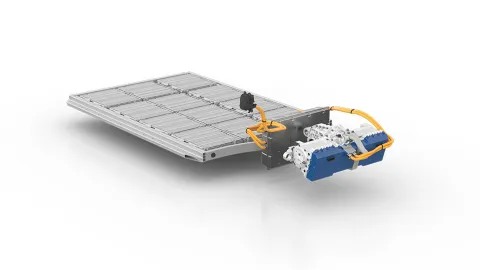

E-Motor und Gesamtsystem müssen mechanisch, thermisch, elektrisch und im Hinblick auf optimierte Regelstrategien aufeinander abgestimmt sein. Jede Verbesserung des Wirkungsgrads bringt mehr Reichweite oder spart Kosten in anderen Bereichen ein, beispielsweise bei der Batterie.

Nachhaltigkeit

Die sichere und bezahlbare Verfügbarkeit von Rohmaterialien, wie die für Permanentmagnete benötigten seltenen Erden, wird zunehmend zur Herausforderung. E-Motoren müssen künftig im Hinblick auf Wiederverwertbarkeit und Recycling optimiert werden. Daneben sind magnetlose Alternativen ohne Leistungseinbußen der Motoren notwendig.

Unser Entwicklungsprozess berücksichtigt alle Teilaspekte der E-Motor-Entwicklung. Sowohl für elektromagnetisches als auch für mechanisches und thermisches Design bieten wir Ihnen eine komplette Simulations-Toolkette. So können Sie Ihren E-Motor perfektionieren, vor allem auch in Bezug auf NVH.

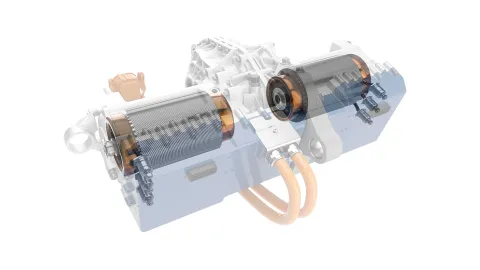

Ganz gleich, welche Motorentechnologie Sie vorantreiben möchten – wir haben sowohl hochwertige Referenzen für Permanentmagnet-Synchronmotoren als auch für asynchrone Motoren. Dabei bedienen wir Axial- sowie Radialflussmaschinen. Unsere hauseigene Forschung und Entwicklung beschäftigt sich zudem intensiv mit Alternativen zu diesen Technologien.

In punkto Kühlung bieten wir Ihnen alle Optionen – mit einer besonderen Expertise im Bereich der Direktölkühlung.

Unsere langjährige Engineering-Kompetenz, gepaart mit umfassenden Methoden und Simulationsmöglichkeiten, ermöglicht es uns, unsere E-Motoren genau auf Ihre Anwendungen zuzuschneiden oder bestehende Lösungen zu optimieren – sei es im Bereich des E-Antriebs oder bei Nebenaggregaten wie der elektrischen Servolenkung bzw. E-Kompressoren.

Schneller zum Ziel

In der Simulation können wir äußerst schnell sehr viele unterschiedliche Designvarianten berechnen und in Hinblick auf die Schlüsselkennzahlen (KPI) optimieren. So sparen Sie nicht nur Zeit, sondern auch kostenintensive serielle Design-Iterationen.

Multi-Domain-Optimierung

Mit unserer Simulations-Toolkette können wir Zielkonflikte zwischen Leistung, Effizienz, Kosten und Akustik frühzeitig identifizieren und beispielsweise das Geräuschverhalten Ihres E-Motors durch optimierte Steuerungskonzepte oder mechanische Auslegung verbessern.

Design Validation Plan (DVP)

Unser Validierungsplan sieht eine detaillierte Systemanalyse vor. Darauf aufbauend gibt es eine Fehleranalyse inklusive statistischer Versuchsplanung (Design of Experiments, DoE). Das liefert genauere Ergebnisse und reduziert Testläufe.

Ko-Optimierung

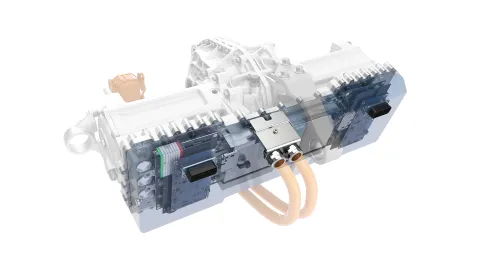

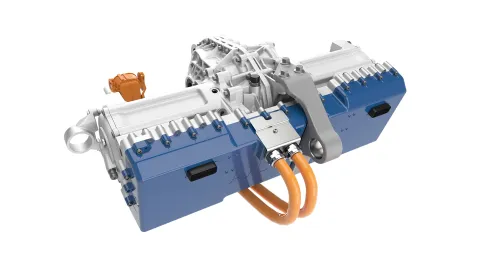

Unsere Entwicklungskompetenz deckt nicht nur E-Motoren ab, sondern auch Inverter, Getriebe sowie E-Achsen und Fahrzeugintegration. Wir verstehen die Wechselwirkungen und können Soft- und Hardware perfekt aufeinander abstimmen. Das Ergebnis sind optimierte Komponenten im Hinblick auf Kosten, Performance und Wirkungsgrad.

Optimierte Betriebsstrategien für Motor und Inverter

Mit DoEs, gekoppelter Simulation und NVH-Analyse optimieren wir für Sie Ihre Kontroll- und Regelstrategien – ganz flexibel je nach Fahrzyklus und -szenario.

Innovative Kühltechnologie

Durch unsere Direktölkühlung führen wir die Wärme effizient ab. So erhalten Sie ein optimales Verhältnis von Dauer- zu Spitzenleistung. Sie vermeiden damit eine Überdimensionierung des Motors. Das spart Kosten, Gewicht und Bauraum.

Bauraumoptimierte Integration

Wir bieten Ihnen neuartige E-Maschinen-Architekturen wie den Axialflussmotor. Dank seines scheibenartigen Aufbaus erhalten Sie sehr drehmomentstarke Motoren mit kompakten Abmessungen, die sich gegebenenfalls besser in Ihr Fahrzeugkonzept integrieren lassen.

Nachhaltige Motortechnologie

Mit der Verdopplung der Drehzahl bei unserem Highspeed-E-Motor können wir den Magneteinsatz minimieren und das Gewicht der Aktivteile um bis zu 60 % reduzieren.

Kleinerer Motor, größere Leistungsdichte

Die Verdopplung der Drehzahl führt auch dazu, dass wir die Größe Ihres Motors signifikant reduzieren und damit die Leistungsdichte erhöhen können.

Komplettes Design/Layout

Sie bekommen von uns das komplette Layout für Ihren E-Motor – inklusive elektromagnetischem, mechanischem und thermischem Design.

Prototypen

Wir liefern Prototypen in kleiner Stückzahl. Optional unterstützen wir Sie bei der Suche nach einem geeigneten Partner, der größere Stückzahlen fertigen kann.

Tests und Validierung

Unsere Testsysteme und -prozesse verwenden wir nicht nur für Inhouse-Entwicklungen, sondern stellen Ihnen diese auch für Ihre eigenen Produkte zur Verfügung. So können Sie optimierte Test- und Validierungsverfahren bestmöglich nutzen und sich jederzeit mit unseren Experten beraten.

Integration

Durch unser tiefgreifendes Verständnis des Gesamtsystems unterstützen wir Sie bei der optimalen Integration der Komponenten in Ihr Antriebssystem oder Fahrzeug.

Seit über zehn Jahren setzen wir in unterschiedlichsten Projekten 800 Volt- und direktölgekühlte E-Motoren mit sehr hoher Leistungsdichte ein und haben unsere Expertise auch in Hochdrehzahl bis 30 krpm erweitert. Unsere Innovationen zeigen, dass wir die Zukunft voll im Blick haben. Dadurch festigen wir unsere Vorreiterposition.

– Dr. Thomas Frey, Head of Segment E-Mobility & E-Drive System, AVL Software and Functions GmbH

Weitere Themen

Wir arbeiten ständig an neuen Lösungen. Folgende könnten für Sie interessant sein: