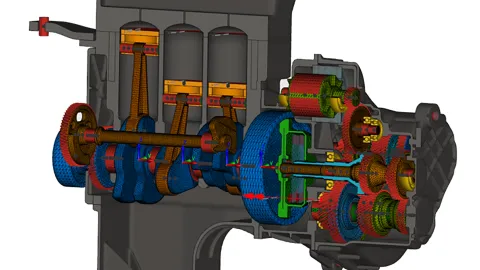

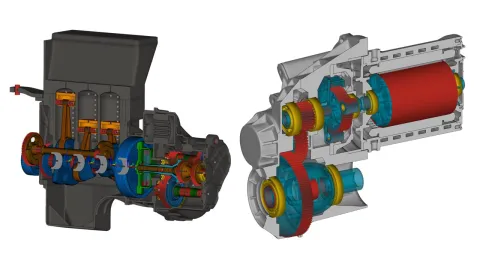

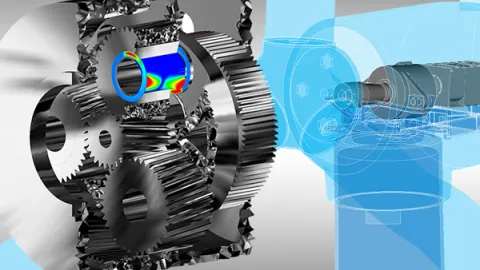

Die Analyse von NVH und Haltbarkeit von Antriebsstrangsystemen erfordert ein genaues Verständnis ihres dynamischen Verhaltens. Mit EXCITE M können Ingenieure die komplexe Dynamik von Antriebsstrangkomponenten mit außergewöhnlicher Genauigkeit modellieren, simulieren und optimieren. Die Software berücksichtigt das reale Verhalten flexibler Körper, die sich bewegen, verformen und mit Kontakten wie Zahnrädern und Wälzlagern oder geschmierten Kontakten wie Gleitlagern und über elektromechanische und Signalinteraktionen interagieren.

Im Gegensatz zu herkömmlicher Bauteilsimulation mittels FEA, in der einzelne Effekte separat behandelt werden, simuliert EXCITE M alle Wechselwirkungen gleichzeitig – genau wie in der realen Welt. Das Tool erfasst Schlüsselfaktoren wie Kontaktdynamik, strukturelle Verformung und Schmierungseffekte und gewährleistet so ein vollständiges und realistisches Bild der Leistung des Antriebsstrangs.

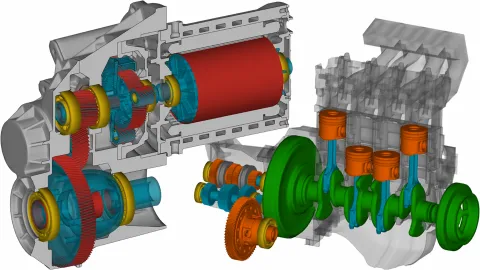

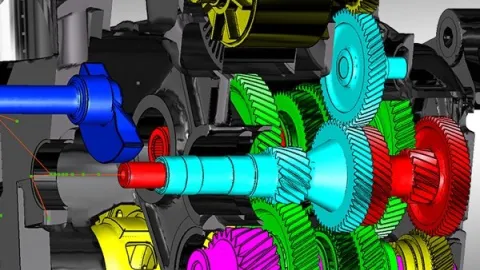

Mit EXCITE M können Ingenieure schnell detaillierte Modelle erstellen, Designs validieren und mögliche Probleme in einer virtuellen Umgebung vorhersagen. Ganz gleich, ob es sich um Baugruppen in Getrieben, Verbrennungsmotoren, Pumpen, Kompressoren oder Turbinen handelt, die Software ermöglicht eine schnellere und genauere Entscheidungsfindung, wodurch der Bedarf an physischen Prototypen reduziert und dadurch die Zeit bis zur Markteinführung minimiert wird.

Kostendruck

Physikalische Tests erfordern Prototypen, was Zeit, Aufwand und Entwicklungskosten erhöht.

Markteinführungszeit

Kurze Entwicklungszyklen erfordern eine schnelle Systemvalidierung, um die Leistungsziele zu erreichen, ohne die Produktion zu verzögern.

Komplexität des Antriebsstrangs

Die zunehmende Komplexität zwischen mechanischen und elektrischen Systemen und Steuersignalen erfordert intelligentere Lösungen, um diese Wechselwirkungen zu bewältigen.

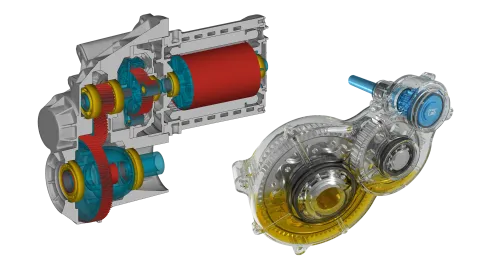

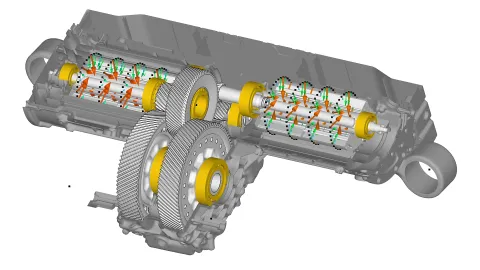

Sie beginnen mit der Definition der Baugruppengeometrie unter Verwendung starrer Körper und verbinden diese mit Kopplungen wie Gleit- oder Wälzlager, Verzahnungen, Antriebsstrangkomponenten und vieles mehr. Dies ermöglicht die schnelle Erstellung von Simulationsmodellen.

Mit dem integrierten Component Modeler können Anwender nahtlos strukturierte Modelle erstellen und flexible Körper generieren. Vollständig integrierte Baugruppenmodellierer für Planetenradsätze oder Kurbeltriebe vereinfachen den Aufbau von komplexen dynamischen Systemen. Die Interaktion zwischen den Komponenten kann durch kinematische Berechnungen und Animationen überprüft werden, um die Modellierung vorab zu prüfen, bevor mit der Simulationsphase begonnen wird.

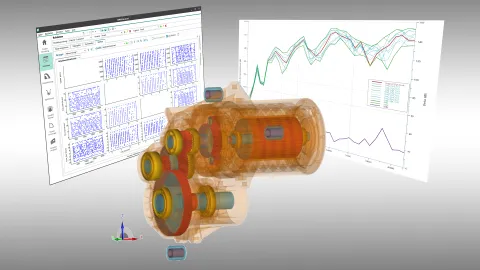

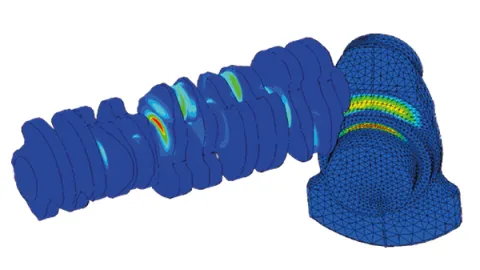

Die Software bietet die Wahl zwischen schneller Frequenzbereichsanalyse und nichtlinearer Zeitbereichsanalyse für detaillierte Untersuchungen. Körperbewegungen und -verformungen können als Diagramm, 2D-Plot oder 3D-Animation, ebenso wie jede Interaktion zwischen den Körpern, wie Kräfte oder Momente visualisiert werden. Benutzer haben die Möglichkeit, spezielle Ergebnisse wie Zahnradkontaktmuster oder den Druck in den Gleitlagern auszuwerten. Für Serienberechnungen werden automatisch Campbell-Diagramme erstellt.

EXCITE M lässt sich nahtlos in bestehende Arbeitsabläufe integrieren und unterstützt somit einen multidisziplinären Ansatz, der verschiedene Aspekte wie auch elektromechanischen Interaktionen abdeckt. Ganz gleich, ob Sie sich auf die Reduzierung von Geräuschen oder die Verbesserung der Haltbarkeit konzentrieren, EXCITE M bietet Ihnen die Werkzeuge, um Ihre Ziele mit Präzision zu erreichen.

Genauigkeit

Durch die Verwendung detaillierter physischer Modelle und die gleichzeitige Lösung komplexer Steuerungen liefert die Software realitätsgetreue Ergebnisse, die den Einsatz kostspieliger physischer Prototypen überflüssig machen. Dadurch wird der Entwicklungsprozess erheblich verkürzt und gleichzeitig höchste Qualität gewährleistet.

Multilevel-Ansatz

Es gibt unterschiedliche Modellierungstiefen für die einzelnen Komponenten innerhalb des Gesamtsystems, wodurch ein ausgewogenes Verhältnis zwischen Genauigkeit und Simulationszeit erreicht wird. Die Simulationsmodelle können während des Entwicklungsprozesses erweitert und weiter detailliert werden.

Effiziente Modellierung

Der EXCITE-Solver wurde von Anfang an auf Leistung ausgelegt. Dies ermöglicht es den Anwendern, detaillierte Untersuchungen spezifischer Phänomene in kurzer Zeit durchzuführen. Eingebaute Werkzeuge wie die REXS-Schnittstelle zur FVA-Workbench oder das E-Motor Tool rationalisieren die Modellvorbereitung.

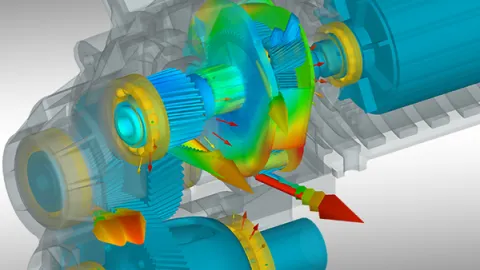

NVH

Eine der Kernkompetenzen von EXCITE M ist die Berechnung von Körperschall und Luftschall von Antriebsaggregaten. Bewertungswerkzeuge für Geräuschabstrahlung, Übertragungspfadanalyse und modale Beitragsfaktoren liefern Antworten auf die Ursachen und Quellen von Anregungen und Schwingungen.

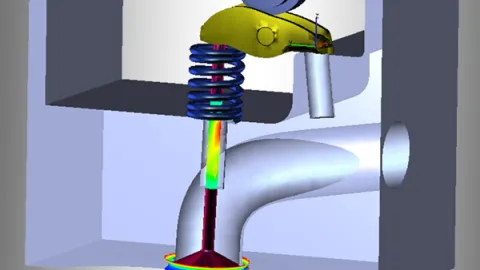

Tribologie

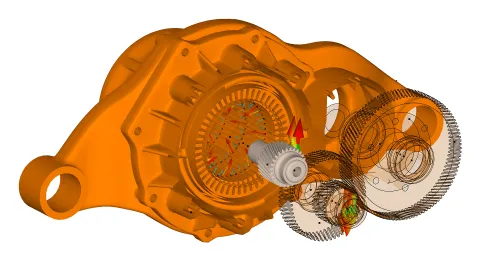

Der Einfluss von Reibung, Schmierung und Verschleiß unter trockenen und geschmierten Bedingungen ist in vielen Bereichen der Technik wesentlich. Mit Hilfe von EXCITE M können Sie die Reibung reduzieren, den Verschleiß optimieren und damit die Lebensdauer von Lagern und Komponenten erhöhen und den Energieverbrauch senken.

Elektro-mechanische Interaktion

Der E-Motor ist eine der Hauptquellen für Geräusche in einem E-Antrieb. EXCITE M ist in der Lage, dieses Geräusch für unterschiedliche E-Motortypen vorherzusagen. Die elektromagnetischen Kräfte hängen von den Betriebsbedingungen, der Drehzahl, geometrischen Abweichungen und den Reglereinstellungen ab – all dies kann in der Simulationssoftware berücksichtigt werden.

Der Einfluss der Pulsweitenmodulation auf die Anregungskräfte und das Rotordrehmoment wird ebenfalls berücksichtigt.

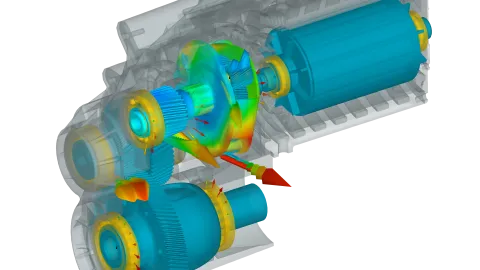

Dauerhaltbarkeit

EXCITE M ist in der Lage, die äußeren Körperkräfte und deren Verformung genau vorherzusagen. Diese Informationen werden an Finite-Elemente-Solver und Dauerfestigkeitswerkzeuge eingespeist, die Spannungs- und Lebensdauervorhersagen für Schlüsselkomponenten wie Wellen oder Gehäuse liefern.

Wir liefern einen rationalisierten Arbeitsablauf, der die EXCITE M-Tools integriert, um die entsprechenden Eingaben für die FE- und Festigkeits-Tools zu erhalten.

AVL White Paper – Predictive Transmission NVH Analysis for ICE-Based and Electrified Powertrains

Laden Sie unser White Paper herunter und erfahren Sie, wie die Simulation zur Optimierung der NVH-Schlüsseleigenschaften von Antriebssträngen eingesetzt werden kann, um die NVH von klassischen Verbrennungsmotoren auf moderne Antriebsstränge einschließlich hochkomplexer Getriebe und elektrifizierter Antriebsstränge auszuweiten.

Das Whitepaper ist in englischer Sprache verfasst.

AVL Customer Case Study - NVH Simulation bei Deutz

Gesetzliche Auflagen, die immer strengere Emissionsgrenzwerte vorschreiben, zwingen die Motorenhersteller zu einer drastischen Reduzierung der Geräuschemissionen ihrer Produkte. Darüber hinaus erfordern die steigenden Erwartungen der Endkunden eine stärkere Konzentration auf das akustische Verhalten eines Motors.