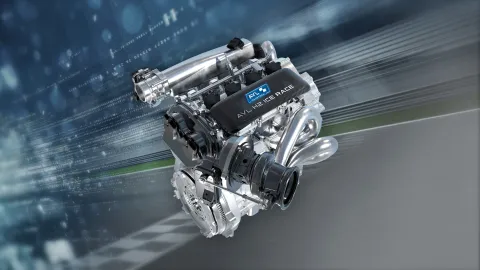

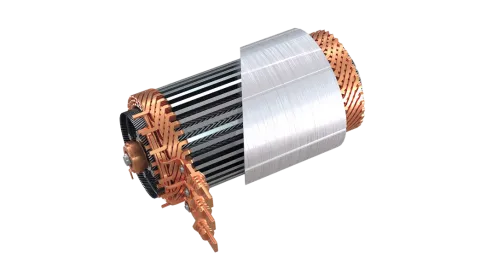

Die Elektrifizierung nimmt in allen Mobilitätsbereichen weiter zu. Elektromotoren müssen vor der Integration gründlich auf Fertigungsfehler getestet werden, um spätere Produktionsprobleme zu minimieren. Dieser proaktive Ansatz sorgt dafür, dass etwaige Fehler frühzeitig erkannt werden.

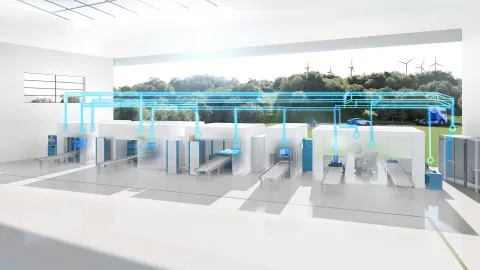

Um auf dem wettbewerbsintensiven Markt erfolgreich zu bleiben, müssen Hersteller effizientere Testmethoden einsetzen. Diese Methoden ermöglichen es, mit den steigenden Produktionsvolumina Schritt zu halten und gleichzeitig den Energieverbrauch zu senken, wodurch schnellere Ergebnisse zu geringeren Kosten erzielt werden.

Bewältigung hoher Produktionsvolumen

Kurze Zykluszeiten, mit einer kleinen Anzahl zuverlässiger Prüfstände.

Sicherstellung der Produktqualität

Erhöhte Reproduzierbarkeit der Testergebnisse.

Kostensenkung

Lösung mit minimalen Investitions-, Betriebs- und Wartungskosten.

Steigende Variantenvielfalt bewältigen

Schnelle und kostengünstige Prüfsystemanpassung für stetig steigende E-Motor-Varianten.

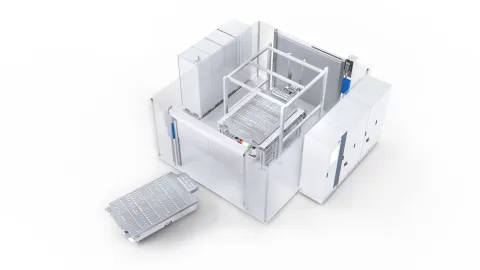

Aufgrund unserer umfassenden Erfahrung in Forschung, Entwicklung und Produktionsprüfungen haben wir ein äußerst zuverlässiges und robustes Prüfsystem entwickelt. Es verbessert die Qualitätssicherung (OK/NOK), reduziert die Prüfzeit und senkt die Gesamtbetriebskosten signifikant.

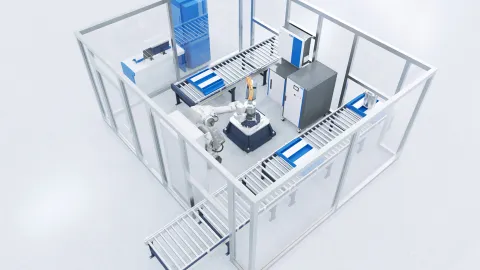

Das System benötigt keinen separaten Prüfstand, keine Kühlung des E-Motors und keine Messungen von Strom, Spannung oder Leistung, da die Kräfte direkt erfasst werden. Die gesamte Prüfung dauert weniger als eine Minute und ist dabei kostengünstiger als herkömmliche EoL-Prüflösungen.

|

Minimierte Prüfzeit

Ein vordefinierter Test mit weniger als 60 Sekunden Testzeit liefert einen kompletten Datensatz für die ganzheitliche Bewertung des E-Motors, und das alles vollautomatisch für den 24/7 Betrieb.

Genaue Qualitätsbewertung

Die direkte Kraftmessung mit fest installierten Sensoren liefert hochreproduzierbare und zuverlässige Prüfergebnisse.

Geringere Risiken und Kosten

Ultrakompaktes und standardisiertes Design, Verzicht auf Dynanometer und E-Motor-Kühlung reduzieren die Investitions-, Betriebs- und Wartungskosten im Vergleich zu konventionellen Testsystemen erheblich.

Flexibel und zukunftssicher

Hochstandardisierte und skalierbare Lösung ermöglicht eine schnelle und kosteneffiziente Anpassung des Prüfsystems an die wachsende Anzahl von E-Motorvarianten.

Our patented test system uses piezoelectric crystal sensors to evaluate e-motor performance. Mounted on a dynamic force sensor plate, the e-motor undergoes quality checks by measuring forces during a load-free predefined test. This enables the assessment of critical parameters like cogging torque, torque ripple, imbalance, bearing forces, friction, NVH, and more. Additionally, the system provides real-time data analysis to ensure immediate feedback and precise adjustments.

The piezoelectric matrix makes e-motor phenomena visible in a way never seen before – beyond current, accelerometer and strain gauge technologies. In addition to torque and other conventional signals, even further e-motor phenomena can be derived from the measurement result, i.e. the system solution provides more data than required for a pure OK/NOK evaluation. This data can be used with other production data to determine optimization potential for the entire production line and the product design.

Die Qualität sinkt, wenn sie nicht kontinuierlich verbessert wird - zumindest in dem Tempo, in dem die Technologie voranschreitet. Unsere innovative Messmethode eröffnet neue Wege der Fehlererkennung und Datenauswertung für die Prüfung von E-Motoren in allen Branchen. AVL Unloaded E-Motor TS™ verbessert die Qualität durch schnelle und zuverlässige Prüfung erheblich.

– Ferdinand Mosbacher, Senior Solution Engineer, AVL List GmbH