Global unterschiedliche Anforderungen erfordern flexible Lösungen. Da Sie Ihren Bedarf am besten kennen, sind Sie der ideale Entwickler Ihres Brennstoffzellen- und Elektrolyseur-Systems.

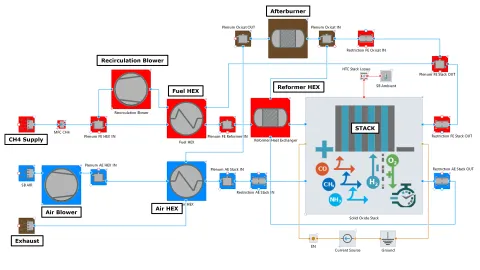

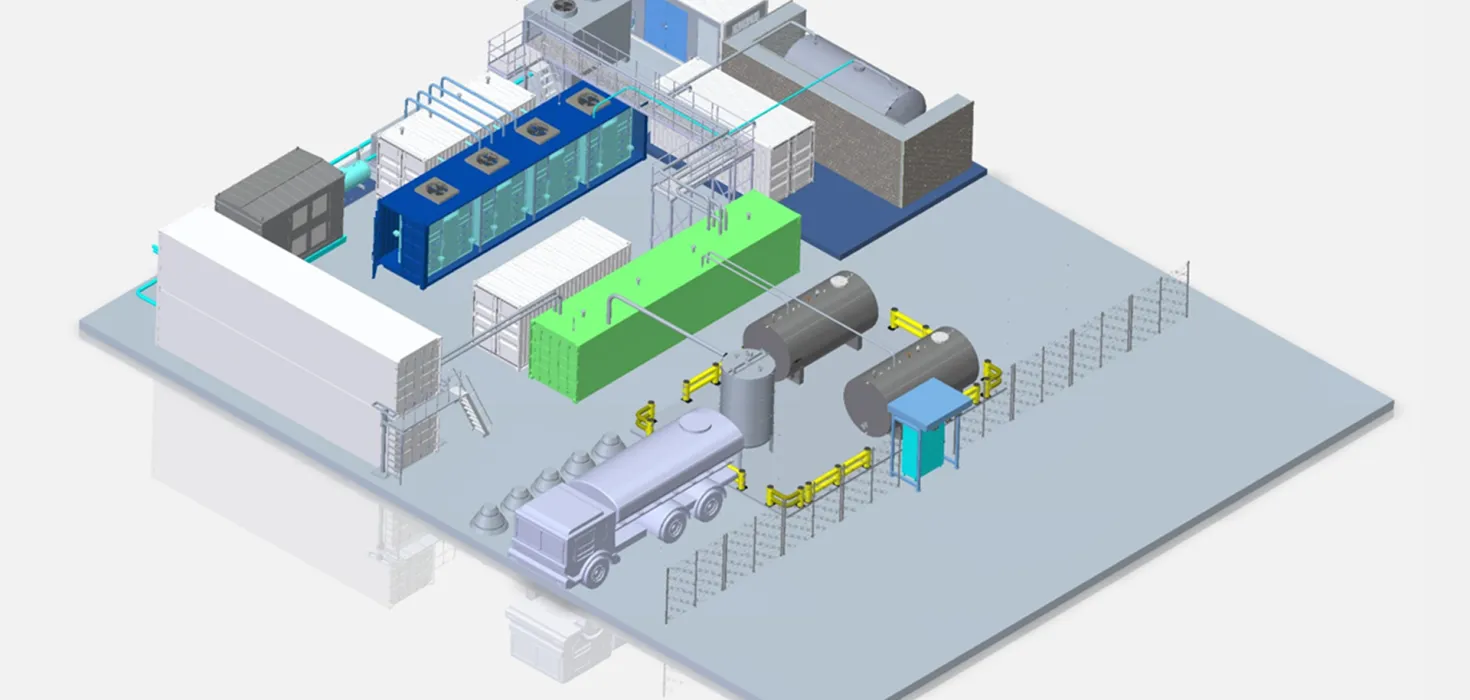

Sind die Systemanforderungen definiert, geht es darum, alle Einzelteile des Systems aufeinander abzustimmen. Auf Stack- und Modulebene: Betrachten Sie die Brennstoff-/Luftspezieszufuhr und -verteilung, die thermische Belastung sowie den Umwandlungswirkungsgrad unter quasistationären und instationären Betriebsbedingungen wie Start/Stopp oder SOFC/SOEC-Betriebswechsel. Darüber hinaus testen Sie neben der optimierten Leistung der Balance-of-Plant (BoP)-Komponenten auch ihre Haltbarkeit unter allen relevanten Last- und Betriebsbedingungen.

Auf der Systemebene können dann die BoP-Komponenten abgestimmt werden. Dazu gehört die Auswahl und Dimensionierung von Verdichter und Gebläse, Injektor und Ejektor, Verdampfer, Reformer, Anfahrbrenner, HC-Nachbrenner usw., die Auslegung des Luft- und Brennstoffversorgungssystems, die Konfiguration des Wärmemanagementsystems und natürlich die Kalibrierung der Regelstrategie

Globale Anforderungen

Als ortsfeste Anlagen müssen stationäre Systeme die jeweiligen Anforderungen ihrer Zielmärkte erfüllen. Die Systeme müssen daher so flexibel wie möglich konzipiert sein.

Leistungsdichte

Erfordert ein genaues Systemkonzept, optimierte BoP-Komponenten und eine gleichmäßige Luft- und Brennstoffversorgung aller Zellen im Stack.

Effizienz

Neben der konzeptionellen Auslegung des Brennstoffzellen- oder Elektrolyseur-Systems ist die Dimensionierung der BoP und die optimale Versorgung der Stack und Module entscheidend.

Haltbarkeit

Ein gut gekühltes System, die optimale Medienverteilung und Regelungsstrategie sind ausschlaggebend.

Kosten

Physische Entwicklungsarbeit und Tests erfordern Prototypen, Testumgebungen, Zeit und Arbeitskräfte.

Um das Risiko von Konflikten im Hinblick auf Energiedichte, Wirkungsgrad und Haltbarkeit zu minimieren, können Sie ein System von Beginn an ganzheitlich entwickeln. Simulation eignet sich insbesondere dafür, diese Ziele bereits ab dem ersten Konzept zu berücksichtigen, noch weit bevor es überhaupt einen Prototypen gibt. Darüber hinaus lassen sich virtuelle Anpassungen an unterschiedliche Anforderungen einfach durchführen und testen.

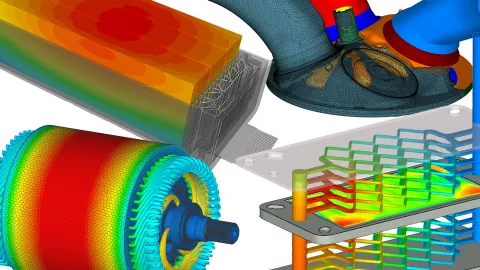

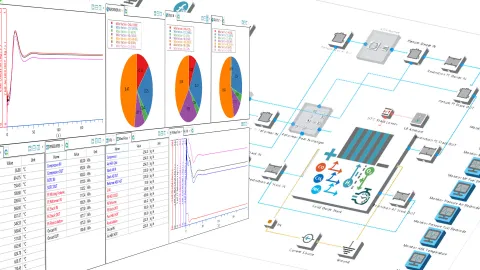

Unsere Ein-Plattform-Lösung ermöglicht dabei das ideale Zusammenspiel von 3D-Multi-Physik-CFD und System Simulation. (Mehr erfahren) Sie können die Software von den ersten Entwicklungsschritten über den gesamten V-Prozess hinweg einsetzen. Optimieren Sie Effizienz und Leistung mit Leistungs- und Degradationsmodellen für SOFC- und SOEL-Stack. Mit der Option Systemsimulation ist die Entwicklung und Kalibrierung von FCCU-Funktionen in SiL- und HiL-Umgebungen dank der vollen Echtzeitfähigkeit kein Problem.

Skalierbare Simulationslösung

Begleitet Sie im gesamten Entwicklungsprozess von Festoxidbrennstoffzellen und Elektrolyseuren.

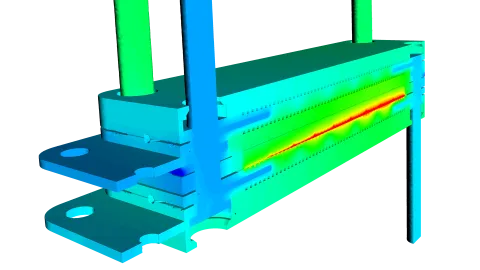

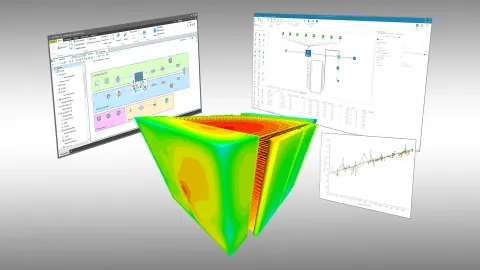

Konsistente SOFC/SOEC Stack-Leistungs- und Degradationsmodelle

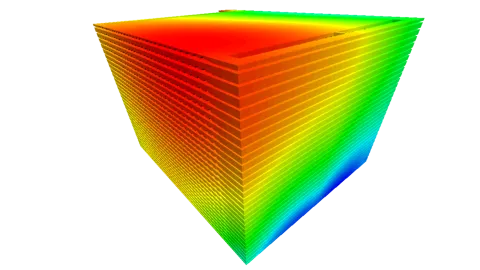

3D-Multi-Physik-CFD- und Systemsimulationen liefern genaue Informationen über die maßgeblichen Degradationsprozesse im Stack und ermöglichen die Bewertung ihrer Auswirkungen auf die globalen Alterungsmerkmale unter dynamischen Betriebsbedingungen.

Ein-Plattform-Lösung

Erleichtert das Austauschen von Daten zwischen Werkzeugen und Teams. Zusätzlich unterstützt durch die gemeinsame grafische Benutzeroberfläche (GUI).

Echtzeitfähige Stack-Modelle mit reduzierter Dimensionalität (RD) für SOFC/SOEC

Steigert Ihre Effizienz bei der Entwicklung und Kalibration der Anlagensteuerung und beim Testen von Komponenten und Subsystemen in SiL und HiL Umgebungen.

Modell-Parametrierungsassistent

Unsere Systemsimulationssoftware AVL CRUISE™ M verfügt über Parametrierungsassistenten für Festoxidbrennstoffzellen und Elektrolyseure. Der geführte Arbeitsablauf erleichtert und beschleunigt die Parametrisierung der Zellen.

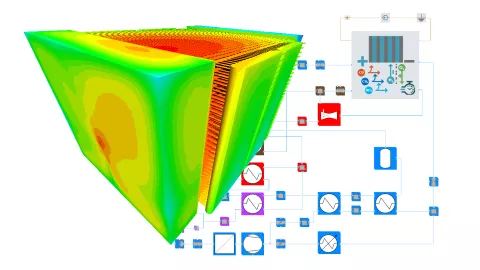

Skalierbare BoP-Komponentenmodellierung

Um die höchstmögliche Leistung bei maximaler Effizienz zu gewährleisten, bietet unser 3D-CFD-Tool AVL FIRE™ M und CRUISE M 1D/0D Systemsimulation flexible Modellierung von

- Kompressor

- Injektor und Ejektor,

- H2-Tank,

- Verdampfer,

- Reformer,

- uvm

Geführte 3D-Multi-Physik-CFD-Arbeitsabläufe

- Embedded Body-Methode: Reduziert die Netzerstellungszeit von Tagen auf Minuten.

- Homogenisierter Kanal-Ansatz: Ermöglicht schnelle Studien von Geometrievariationen auf Zell-, Stack- und Modulebene.