AVL FIRE™ M を用いたアルカリ電解槽のバーチャル設計と最適化

Published on March 25, 2025 · 1 min read

高い成熟度に加えて、アルカリ電解槽には次のような多くの利点があります。

例:

- 製造および運転におけるコスト効率:貴金属を用いない触媒材料などによる

- 高い耐久性:堅牢で、大規模プラントにも対応

- スケーラビリティ:大規模プラントの建設が可能

- 不純物に対する許容度:水の高度な精製があまり不要

特にPEM電解槽と比較すると、いくつかの短所もあります。

- 効率が低い

- 動的応答性に劣る

- 安全性の懸念:ガスのクロスオーバーによる水素と酸素の混合

- 設置面積が大きい:システムが大型化する

- 低圧での運転

アルカリ電解槽の最新設計 (例:ゼロギャップ設計) やインテリジェントな運転戦略によって、効率の限界を部分的に克服できる可能性があります。その文脈において、3D CFD は有効な仮想最適化技術を提供することで重要な役割を果たします。

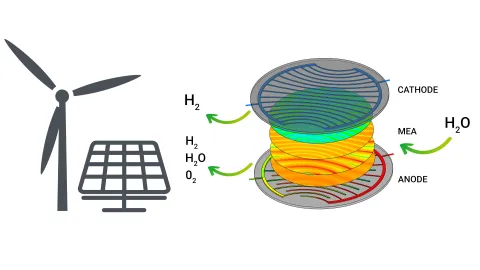

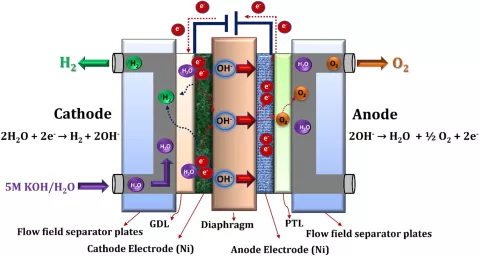

陰極には高濃度の液体電解質 (例:水に溶解した KOH) が供給されます。電解質溶液は、流路やディストリビューター (例:エキスパンドメタルメッシュ) を通じて陰極電極へと運ばれ、外部からの電気エネルギーを消費して水が水素と水酸化物イオンに反応します。生成された水素は陰極出口から系外へ排出され、一方の水酸化物イオンは隔膜を通って陽極電極へ移動し、そこで水・酸素・電子が生成されます。理論的には液体電解質の入口は1つで十分です。しかし、電解質の循環をより良くすることで運転が安定し性能が向上するため、実際には陰極および陽極の両方に電解質を供給することが多くあります。

アルカリ電解槽において最も重要な部品は、電極間のセパレーターとして使用される隔膜です。ここでは、以下の要件を満たす多孔質材料が必要とされます。

- 高いガス分離効率

- 強アルカリ環境下での化学的安定性

- 機械的および熱的安定性

- イオン輸送における低い電気抵抗

- 長期耐久性

隔膜に一般的に使用される材料には、(過去には) アスベスト、ポリスルホン、そしてジルコニアとポリスルホンを組み合わせて性能を高めた先進複合材であるZirfonなどがあります。細孔径と空隙率は、それぞれおおよそ100 nm および50%の範囲にあります。

触媒材料としては、通常、Ni などの非金属が使用されます。

FIRE M におけるアルカリ電解槽モデルには、以下の輸送効果が含まれています。

- 多孔質媒体における毛細管効果を伴う二相流、相変化、気液間の運動量交換および電気浸透

- 多成分拡散を考慮した気体種の輸送

- 多孔質固体を第三相とする三相エンタルピー輸送

- 液体電解質中における溶解ガス種の輸送

- 固体相における電子電荷輸送

電極内で起こる電気化学反応は、通常どおり Butler-Volmer 方程式でモデル化されています。PEM 電解槽と比較すると、指数項の前にイオン濃度および液体水飽和度に関する追加項があります。モデルは以下の仮定に基づいています。

- 隔膜内での気相輸送および相変化は考慮されず、気体種は溶解状態でのみ隔膜を通過可能

- 電極は多孔質である必要があり、固体電極は非対応

- H₂とO₂は液体電解質中で溶解状態として生成され、局所的な相平衡に従って気泡を形成

- 先行モデル (例:PEM電解槽) と比較したアルカリ電解槽モデルの高い電極配置に高い柔軟性があり、ゼロギャップ設計 (電極が隔膜に接触する設計) に加え、隔膜と電極間のギャップ設定も可能

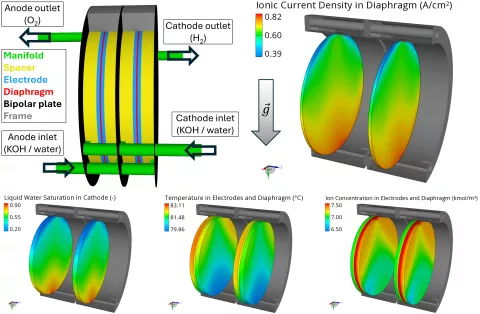

アルカリ電解槽 (および一般的にすべての電解槽や燃料電池) の設計と最適化における主要な目標の一つは、イオン電流密度分布の均一化です。図3は、隔膜内のイオン電流密度分布とともに、液体水の飽和度、温度、イオン濃度といった関連する寄与要因を示しています。電流密度は下部(流路入口)から上部(流路出口)に向かって減少します。その主な理由は、反応速度が水の飽和度に直接比例するため、入口から出口にかけて液体水飽和度が減少することにあります。そして液体水の分布は、逆に電流密度の影響を受けます。すなわち、カソードでの水の消費が液体水の枯渇を引き起こします。

さらに重力による効果も存在し、液体水を下方に引き下げ、気泡を上方に押し上げることで、液体水飽和度の平衡がより強く保たれます。高温および高イオン濃度も電流密度に直接比例します。これは反応速度を高め、一般的に拡散係数や伝導率も増加させるためです。これらの値は下部で小さくなるため、電流密度勾配を弱める働きを持ちます。温度が下部で低いのは入口の冷却効果によるものであり、またアノード側で低いのは電気化学反応における可逆熱 (エントロピー) の寄与によるものです。イオン濃度が上部で高いのは、カソード反応で生成されたイオンが液体電解質の流れによって上方へ押し上げられるためです。

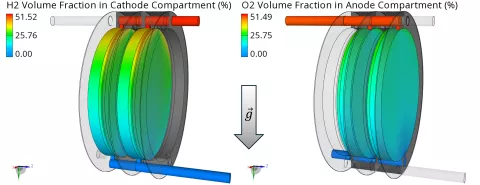

図4は、注目すべき気体成分、すなわち H₂ と O₂ の主コンパートメント(これらの気体成分が生成される区画)内での分布を示しています。H₂ 気泡は O₂ 気泡よりも軽いため、浮力の影響をより強く受け、セル上部での体積分率が大きくなります。

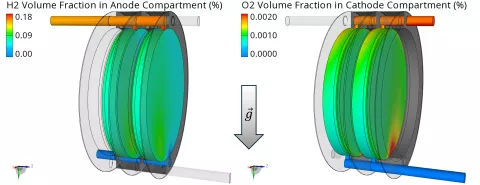

最後に、反対側のコンパートメントにおける H₂ および O₂ の体積分率を図5に示します。これらの不要なガス蓄積は隔膜を介したガスのクロスオーバーによって引き起こされ、H₂ と O₂ の危険な混合を防ぐために最小限に抑える必要があります。明らかに、O₂ と比べて H₂ の蓄積の方がはるかに多いです。その理由は、拡散輸送が速いこと(H₂ の拡散係数が大きい)、および電気浸透ドラッグによる追加の対流輸送がアノード方向に作用するためです。

アルカリ電解槽においては、電極、隔膜、集電体などのいくつかの部品が、主に攻撃性の強いアルカリ電解質溶液の影響により、劣化や長期的な性能に関して重要となります。さらに、液体電解質の汚染も長期的には性能を低下させる可能性があります。アルカリ電解槽の運転寿命要件は約 60,000 ~ 90,000 時間です。したがって、可能な限り部品の劣化を回避する必要があります。寿命に対する性能低下を予測し、最も重要な箇所や運転条件を特定するためには、劣化モデルが必要となります。そのため、将来的にはアルカリ電解槽の劣化モデルが FIRE M の性能モデルに追加される予定です。

アルカリ電解槽は、今後数10年にわたりグリーン水素製造における主要技術になると期待されています。3D CFD ツールを用いた仮想設計と最適化は、この技術の開発と改良において極めて重要な基盤となります。本記事では、FIRE M の 2024 R2 リリースに含まれるアルカリ電解槽モデルを紹介しました。3D 結果のセクションでは、水の飽和度、温度、イオン濃度が局所性能に与える影響を示しました。さらに、気相中の H₂ と O₂ の分布を提示し、ガスクロスオーバーの影響についても指摘しました。

Stay tuned

Simulation blogシリーズをぜひご覧ください。ご登録いただくと最新情報をお届けします。

Like this? Maybe you’ll also enjoy these…

Simulation Blogを購読

Subscribe and don‘t miss new posts.