2007年以来、AVLは安全でコスト効率に優れた、エネルギー密度の高いバッテリーシステムに注力してきました。長年にわたり、機能設計と生産プロセスのイノベーションに等しく焦点を当て、優れた製品を開発してきました。AVLは、モジュールやバッテリーシステムの個々の組立手順や柔軟な小ロット生産に関するコンセプトを開発しています。印象的なプロジェクトには次のものがあります。

- Mercedes CoupE 800

内燃機関からバッテリー電気システムへ完全再設計。800 V技術の初搭載車両。

- Jaguar I-Pace

コンセプトから工業化に至るまでのバッテリー開発責任。

- Audi e-tron

MBSE(モデルベースシステムズエンジニアリング)による、セルモジュール向けバッテリー派生物の開発および妥当性確認。

- LG

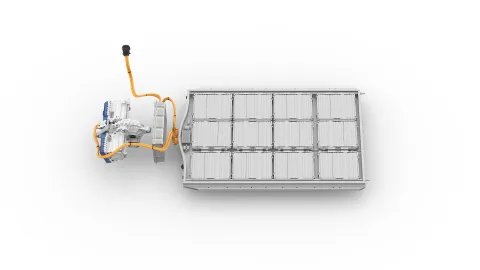

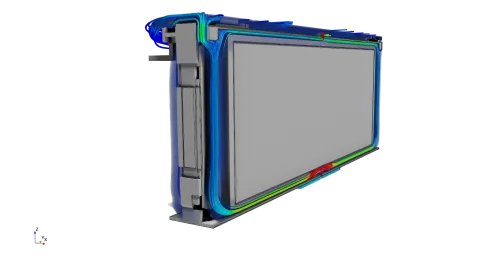

アルミコーティングモノフレームによるパウチモジュール。現在では大量生産され、Audi e-tronやPorsche Taycanなどに搭載。

開発手法

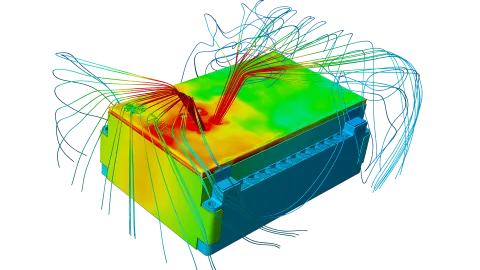

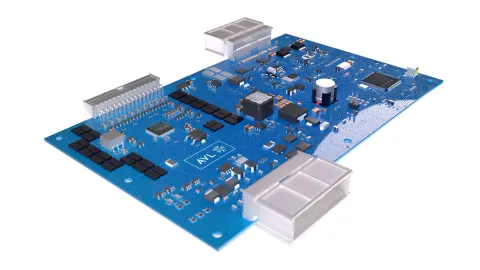

AVLには、開発プロセス全体で活かせる専門知識、手法、ツールがあります。シミュレーションツールとサービス、仮想試験と妥当性確認、プロトタイプの作成、完成車への統合も含まれます。

イノベーションを生み出す能力

AVLは70年以上にわたって車両生産に積極的に関わってきました。イノベーションを起点に、各製品の大量生産対応まで迅速に進めるプロセスを最適化してきました。特にバッテリーについては、機能開発と生産プロセス開発の並列化に注力しています。

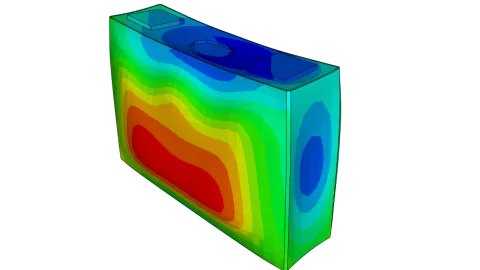

AVLの革新的なバッテリーコンセプトにより、CO2排出量を削減し、バッテリー式電気自動車の安全性を常に高めることができます。キーワードは、「伝播しない」です。セルレベルで熱暴走の可能性が高い場合、隣接セルに炎が広がってはなりません。このタイプのバッテリー設計には、綿密で入念な開発と検証のプロセスが求められます。AVLは、このプロセスを迅速かつコスト効率よく実現するために、独自のシミュレーション手法を開発しました。この手法は、セルレベルでの物理試験と、対応する車両インターフェイスを含むモジュールおよびパックレベルでのシミュレーションを組み合わせたものです。

軽量化、コンポーネント点数の削減、組立や点検の簡素化、ならびにリサイクル面など、すべてがバッテリー開発プロセス全体において重要な役割を果たします。AVLはすでに、低単価・低生産コストで高水準のエネルギー密度を実現するソリューションを市場に投入しています。AVLの専門知識は、未来のイノベーションにとって決定的な強みとなります。

- AVL GmbH スキルエリアマネージャー バッテリー事業部 フォルカー・ヘニゲ

AVLは独立系サービスプロバイダーとして、20年近くにわたって有数のバッテリー技術企業であり続けています。

電極からパッケージに至るまで、AVLは完全な車両統合を行っています。特に安全性に関しては、AVLは業界の先駆者です。すでに次世代バッテリー式電気自動車向けに伝播防止に関する目標を実現しています。

2021年にBIC(バッテリーイノベーションセンター)をグラーツに開設したことで、AVLの製品・サービスポートフォリオに重要な未来のプラットフォームが加わりました。この施設では、電気モビリティへの転換期にある自動車産業とサプライヤーに可能な限り最高のサポートを提供しています。1600平方メートルに及ぶこの施設では、世界各地の革新的なバッテリーコンセプトに関するAVLの専門知識すべてを機能性と生産プロセス開発の両面から支えています。

Whitepaper China Regulation GB38031

Downloadあらゆる車両分野が、最適な状態でエンジニアと科学者のグローバルネットワークとつながっています。お客様がどこにいても、現地でのサポートが可能です。

15年以上

バッテリー開発経験年数

550人以上

世界各地におけるこの分野のエンジニア数

8

成功した(量産)開発数

25 %

バッテリー開発市場の前年比成長率

23

世界各地の拠点数 – 「AVL Global Battery Competence」チームの一部

23

世界各地の拠点数 – 「AVL Global Battery Competence」チームの一部

最新情報

最新のニュースをご紹介します。