AVL FIRE™ Mを用いた陰イオン交換膜(AEM)電解槽のシミュレーション

Published on January 08, 2025 · 10 min read

現在注目されている水電解槽の種類は以下の通りです。:

- アルカリ水電解槽

- プロトン交換膜 (PEM) 電解槽

- 固体酸化物電解槽

アルカリ水電解槽は、非貴金属触媒を使用できるため低コストですが、出力密度が低く、効率も低いという欠点があります。一方、PEM電解槽は高い出力密度と高効率を誇りますが、イリジウムなどの貴金属触媒が必要なため高価です。固体酸化物電解槽は最も高い効率を提供しますが、耐久性に課題があり、コストも高いのが難点です。

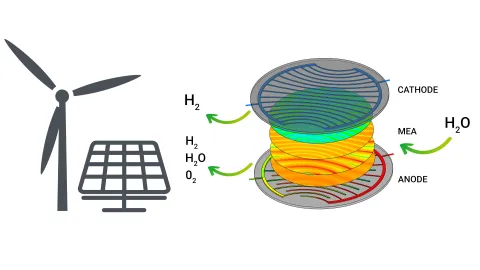

AEM電解槽は、基本的にアルカリ電解槽とPEM電解槽の特性を兼ね備えた技術です。アルカリ電解槽で使用される電極間の隔膜の代わりに、AEM電解槽ではイオン交換膜が採用されています。AEM電解槽は、アルカリ電解槽の低コストとPEM電解槽の高効率という、両者の長所を組み合わせることを目指しています。

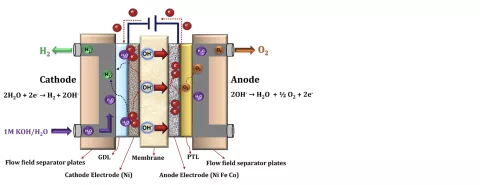

図1は、AEM電解槽の動作原理を模式的に示しています。AEM電解槽は、アルカリ電解槽とPEM電解槽の特性を併せ持つ技術です。電極では、アルカリ電解槽と同じ反応が発生しますが、PEM電解槽と同様に、電極間にはイオン交換膜が配置されています。PEM電解槽が水素プロトンを伝導するのに対し、AEM電解槽は水酸化物イオンを伝導します。膜の材料は、陽イオン基を共有結合で高分子骨格に固定した複雑な高分子電解質です。PEM電解槽と同様に、AEM電解槽のイオン伝導性は湿度に比例します。水酸化物イオンの移動度は水素プロトンよりも小さいため、湿度への依存度はより重要です。理論上、AEM電解槽は純水(蒸留水)での運用が可能ですが、性能向上のために通常、弱い電解質溶液(例:5% KOHを含む水)が使用されます。システム内の水酸化物イオン濃度が高くなることで、膜の伝導性や触媒の利用効率が向上します。

AEM電解槽はまだ研究開発の初期段階にあります(例えば、Wikipediaのページは2023年初頭に作成されたばかりです)。主な課題の一つは膜の耐久性であり、これがAEM電解槽の寿命制限の主要因となっています。現在、AEM電解槽の寿命はPEM電解槽の約10分の1とされています。そのため、研究の焦点は主に膜材料の開発に向けられており、耐久性の向上だけでなく、高いイオン伝導性や低いガス透過性の確保も重視されています。

この技術は非常に新しいため、AEM電解槽のモデル化に関する公開資料はほとんどありません。FIRE Mに実装されたモデルは、既存のPEM電解槽モデルを基に、Stanislawらのモデル[2]を拡張したものです。PEM電解槽で解かれる方程式(気液二相流、ガス種輸送、電子電荷輸送、膜内のイオン電荷輸送、膜内の溶存水およびガス種輸送、熱輸送)に加え、液体電解質内のイオン輸送および膜のイオノマー相のイオン輸送に関する追加の輸送方程式が導入されています。ここでは、二成分電解質溶液とイオン交換膜に対するネルンスト・プランク方程式から適切な関係式が導かれます。新たに導入される解の変数は、液体電解質内およびイオノマー内のイオン濃度、さらに液体電解質内のイオン電位です。触媒層では、電解質溶液中の水酸化物イオンが膜のイオノマー相へ移動し、このイオン質量移動のための適切な質量移動モデルが追加されます。

数値的な観点から見ると、AEM電解槽モデルはPEM電解槽モデルよりもさらに困難を伴います。これは、液相内により多くの変数(イオン電位とイオン濃度)が定義されるためです。過去にも指摘されているように、特に多孔質媒体内の液体水の適切な収束は難しい課題です。液相への依存度が高まることで、液体水の解のわずかな振動が増幅され、全体の収束により強く影響を与えます。しかし、これらの数値的な課題はすべて克服され、許容可能な計算時間内で収束した解を得ることが可能となっています。

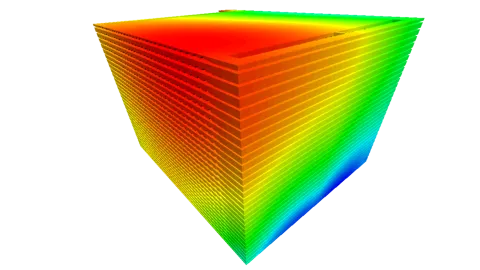

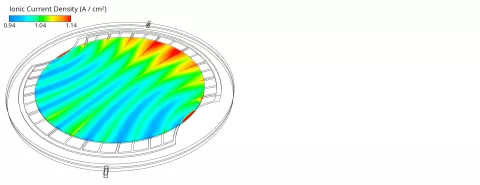

AEM電解槽(およびすべての電解槽や燃料電池)の設計と最適化における主要な目標の一つは、膜(または電極セパレーター)内のイオン電流密度を均一に分布させることです。図2のような電流密度が示される場合、その不均一性の原因を慎重に分析する必要があります。

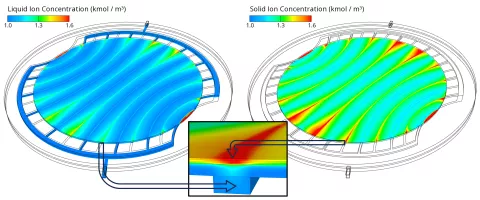

電流密度分布に影響を与える主な要因として、水酸化物イオン濃度、湿度(溶存水量)、温度 の3つが特定されています。図3に示されているように、水酸化物イオン濃度は、アノード触媒層からカソードチャネルに向かって減少します。これは、カソードでの電気化学反応により水酸化物イオンが消費されるためです。GDLを通じた水酸化物イオンの対流輸送によって、隣接するチャネル付近に局所的な濃度ピークが生じます。電流密度はイオン濃度に比例するため、これらの濃度ピークに伴い、電流密度も局所的にピークを形成します(図2参照)。

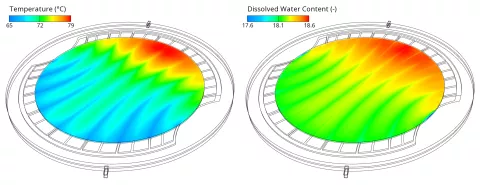

電流密度が左から右へと増加する要因は、図4左側に示されている顕著な温度勾配 に起因しています。温度が高くなると、電気化学反応速度、イオン伝導率、水の拡散係数 が向上し、これによりアノードからカソードへの水輸送が促進されます。この結果、溶存水量 が増加し(図4右側参照)、イオン伝導率の向上につながります。

当然、高温は性能向上に有利 ですが、一方でセルの劣化を加速させる要因 となります。そのため、電流密度のピークと同様に、温度のピークも回避する必要 があり、セルの長寿命化を確保するための重要な設計要素となります。

すべての電気化学的エネルギーデバイスと同様に、AEM電解槽も個々の構成要素や材料(特に膜)の劣化 による経年劣化 の影響を受け、寿命が短縮します。劣化した状態でのセル性能を予測し、寿命を推定するためには、適切な劣化モデルが必要 です。PEM燃料電池では、すでに FIRE M内に劣化モデルが実装済み ですが、今後は電解槽向けの劣化モデルも利用可能となる予定です。

現在最も成熟しており、唯一産業規模で導入されている水電解槽技術 は、従来型のアルカリ電解槽 です。この電解槽のシミュレーションモデルは、 Release 2024 R2より利用可能 となっています。

アニオン交換膜 (AEM) 電解槽は、低コストかつ高効率であるため、将来のグリーン水素生産における有望な候補です。現在も研究開発の初期段階にありますが、 FIRE M にはすでに AEM 電解槽専用のシミュレーションモデルが組み込まれています。PEM 電解槽モデルを拡張し、適切な電気化学反応、液体電解質内の追加の輸送現象、触媒層における液相とイオノマー相間のイオン質量移動を考慮したモデルが導入されています。3D 結果の分析によれば、膜内のイオン電流密度は湿度や温度に加えてイオン濃度にも依存しており、供給される電解質溶液中のイオン濃度を高めることで性能が向上することが示されています。

[1] https://www.linkedin.com/pulse/aem-water-electrolysis-zhongpeng-guo-dxj…

[2] L. N. Stanislaw, M. R. Gerhardt, A. Z. Weber, ECS Transactions 92(8), 2019.

最新の情報をお見逃しなく

シミュレーションのブログシリーズをご覧ください。今すぐ登録して最新情報を受け取りましょう。

テーマについてさらに詳しく知る

Stay tuned for the Simulation Blog

シミュレーションのブログシリーズをご覧ください。今すぐ登録して最新情報を受け取りましょう。