バッテリーの信頼性

バッテリー挙動に対する信頼性の高い予測は、非常に複雑で困難です。製品ライフサイクル全体を対象とする場合は特に煩雑で、セルのブリージングやスウェリング、劣化に伴う抵抗の増加など、あらゆる影響を正確にモデリングして、対応するパラメーターを調整することによってのみ実現できます。

バッテリーの安全性

バッテリー技術のイノベーションが加速するにつれて、安全性の重要性が高まり、これはときにはエンドユーザーの決定要因にもなりえます。自動車メーカーは、このように急速に変化する要件に対応するため、革新的な試験とシミュレーション手法を利用する必要があります。

価値、収益性、および運用コスト

自動車メーカーは、コスト圧力がの増加に伴い、運用コストを削減しつつ、バッテリー価値と収益性を向上させなければならないという課題に直面しています。インテリジェントデータ入力とフリートモニタリングがこの課題を解決します。

開発効率

市場投入までの期間の短縮と高い安全基準の設定を同時に達成することは非常に困難です。早期の段階で迅速にバッテリーの設計を検証するシミュレーションを実施することで、これらの目標を両立する解決方法となります。

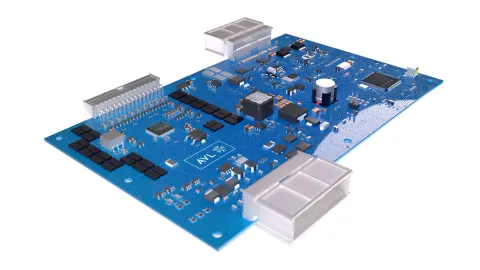

AVLのBMSは、15年以上のバッテリー開発で培われた経験に基づいて構築されています。このシステムは継続的に開発されており、現在は第4世代が利用できます。次回のアップグレードでは、さらに正確な予測モデルを備えた追加のコア機能が搭載される予定です。

SOC(充電状態):

- LFP(リン酸鉄リチウム)バッテリーの精度の向上

- 非線形ダイナミックモデリング

- 試験およびキャリブレーションの手間を削減する最適な実験設計

SOH(劣化状態):

- 劣化や耐久性を予測するモデルの実装

- 精度・堅牢性を向上するSOHモニタリングと耐久性予測との組み合わせ

SOF(放電性能):

- 現在の機能状態の連続計算

- 耐久性などの目標を達成するための運用戦略の最適化

- 予測耐久性とSOH推定値に基づくSOFの調整

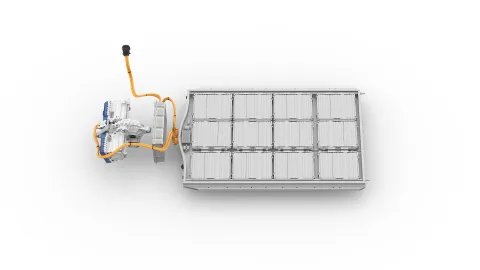

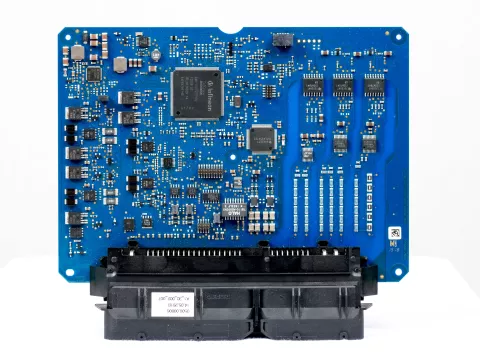

ハードウェア(制御ユニットおよびモジュールコントローラー)

- 高電圧測定と接触器制御を統合したバッテリー制御ユニット

- 基板設置面積が70 x 90 mmの最大18セル(直列)のモジュールコントローラー

- ISO26262に準拠したハードウェアとソフトウェアの完全な実装

- 最大1000 Vのバッテリーと並行処理を行うサブパックの場合

実装

AVLのBMSは、すでに多くのお客様のプロジェクトで実績があります。自己完結型のブラックボックスソリューションやオープンなホワイトボックスバージョンとして利用が可能で、お客様の開発環境やツール環境にシームレスに統合できます。

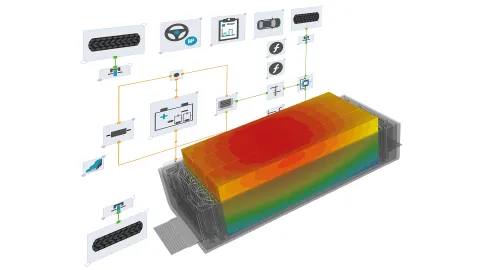

仮想検証

AVLは、法的基準と仕様を達成するために、可能な限り広範に検証を実施しています。検証は、熱電設計や機械設計のシミュレーションからEMC(電磁両立性)シミュレーションやNVH(ノイズ、バイブレーション、ハーシュネス)シミュレーション、仮想検証環境まで多岐にわたっています。

BMSによる予測

BMSを使用して、バッテリーシステムのエネルギー要件を正確に予測することができます。変化するインフラデータに対して、いつでも柔軟に閾値を調整することができます。

通信とインタフェース

バッテリー管理システムには、BMCU(バッテリーマスター制御ユニット)にSPIなどの有線の電力線への接続と、無線での接続があります。接続回数を低減することでエラーを回避して、コストを削減します。

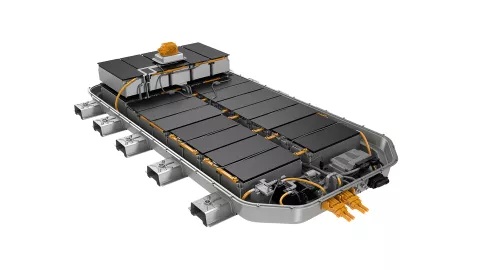

モジュール式システム

AVLのBMSは、モジュール式システムを採用しています。これにより、バッテリーの価値と収益性を高め、充電戦略を最適化し、現場の効率を向上させるとともに、コスト効率の高いバッテリー交換によりをTCO(総保有コスト)を削減できます。

仮想バッテリー開発ツール

長年にわたって蓄積したシミュレーションと関連ツールに関する専門知識を活かして、効率的な開発プロセスを提供しています。早期の段階で迅速に検証することでフロントローディングを実現することができます。

バッテリーの劣化の防止にはセルの埋め込みが極めて重要で、高性能なバッテリー管理システムが鍵となっています。これにより、運用上の劣化リスクに応じて、動的負荷制限を変化させることができます。AVLのツールはこれら要因をほとんどシミュレートできるため、バーチャルで要因を予測して開発プロセスで考慮することが可能です。

Senior Solution Manager Virtual Battery Development

Jürgen Schneider

トピック

関連するトピックをご紹介します。