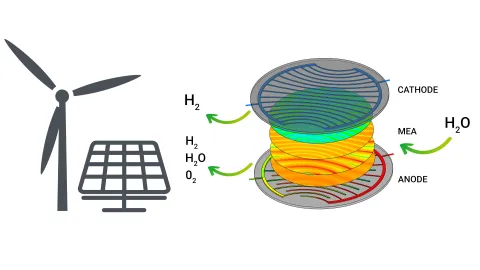

水素は、化石燃料に代わる有望なエネルギーキャリアとして広く認識されています。しかし、水素をエネルギーインフラの中核として確立するためには、技術的な成熟度の向上と、大規模な水電解システムの展開が必要不可欠です。

とはいえ、水電解システムの産業化には、いくつかの重要な課題があります:

- 多くの研究はセルやスタックレベルに集中しており、大規模(例えば数メガワット級)システムへのスケールアップが過小評価されがちです。

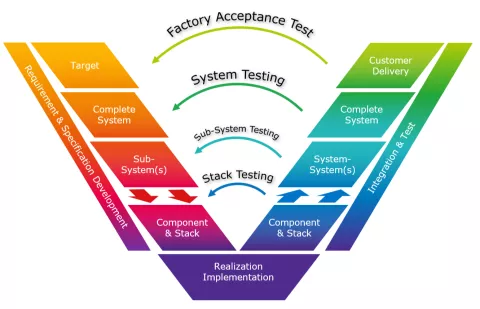

- 工場受入試験(FAT)や運転・制御戦略の調整は現地で行われることが多く、開発リスクが大きくなります。

- 性能の独立した検証や長期的な運転監視による堅牢性と全体効率の向上は、まだ一般的に確立されていません。

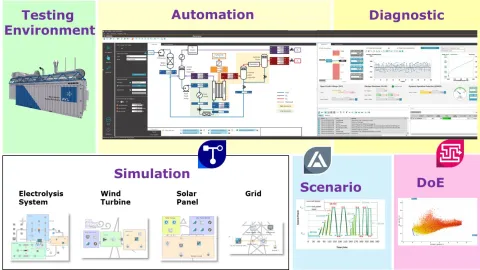

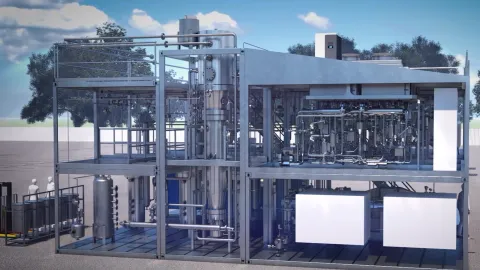

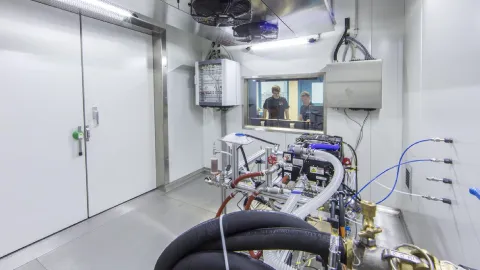

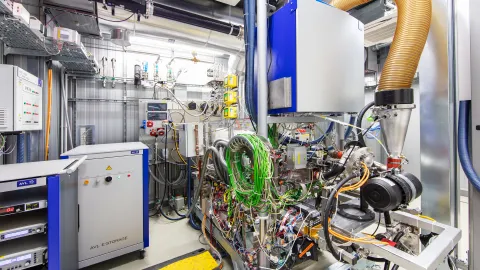

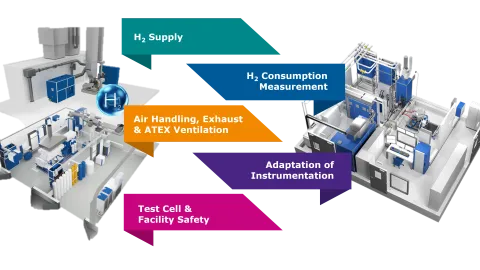

AVLのコンテナ型水電解システム試験装置は、最大5MW規模の水電解システムに対応した包括的な試験ソリューションです。自動化、キャリブレーション、シミュレーション、データ分析など、AVLが長年培ってきたツールチェーンとシームレスに統合されており、開発効率と信頼性を大幅に向上させます。

この試験装置は、エンジニアリング業務の前倒し(フロントローディング)を可能にし、水電解システムの堅牢性と効率性を高める理想的な開発プラットフォームです。

水電解システムの開発段階で試験を前倒しして実施することで、現地での設置・立ち上げ前に複数のエンジニアリングサイクルを回すことが可能となり、製品の最適化が進みます。確立された試験環境と手法により、システム全体の堅牢性と効率性が向上し、新しい水電解システムの市場投入までの時間を短縮することができます。

OEM向け

現地での最終立ち上げ前に、徹底した試験・検証・最適化を行うことで、システムの堅牢性を高め、開発リスクを軽減することができます。

プラントオペレーター向け

水電解システム内部のセンサーに依存せず、ガス品質や運転状態を遠隔で監視することが可能です。

認証機関向け

AVLの監視・試験ソリューションは、水電解システム製品の検証を行う独立した第三者ツールとして活用できます。コンテナ型設計により、高い可搬性と柔軟な統合が可能で、さまざまな環境への導入が容易です。

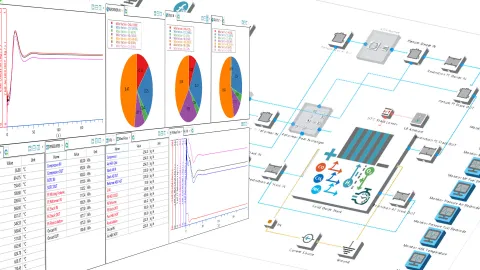

テストベンチの自動化

AVLの水電解システム試験ソリューションは、当社の自動化およびデータ分析ツールチェーンとシームレスに統合されます。高度な自動化により、試験シナリオの実行から必要なデータの後処理までを自動で行うことができ、貴重な洞察を得るとともに、エンジニアの作業時間を本来注力すべき業務――試験対象ユニットの性能向上――に充てることが可能になります。

事前検証・妥当性確認プラットフォーム

将来的に、エンドユーザーは十分に実証・検証された水電解システムを求めるようになります。なぜなら、システムの堅牢性、効率性、稼働保証時間、劣化率は、エンドユーザーのビジネスにとって極めて重要な要素だからです。

AVLの水電解システム試験装置は、これらの重要な性能指標を向上させるための理想的な開発プラットフォームであると同時に、エンドユーザーに対して事前に性能目標を検証・提示するための最適なソリューションでもあります。

キャリブレーションおよび最適化ツールチェーン

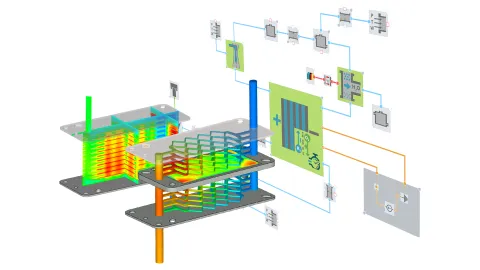

どれほど優れた機械設計であっても、その性能は運転戦略と制御システムによって制限されます。近年では、制御システムの開発をデジタルツインやシミュレーションを活用して並行的に進めることが可能になっていますが、最終的には実機を用いたキャリブレーションと最適化が不可欠です。これにより、試験対象ユニットの持つ本来の性能を最大限に引き出すことができます。

AVLのキャリブレーションツールチェーンは、仮想環境での初期キャリブレーションから始め、試験装置上の実機へとスムーズに移行して最終調整を行うことが可能です。

シミュレーションを活用した試験手法

機能適合性試験において重要なのは、水電解システムが想定された運用環境下で確実に性能を発揮できるかを検証することです。水電解システムは、多くの場合、複数の製造装置、供給装置、圧縮ステーション、貯蔵設備、精製システムなどから構成される大規模な水素ネットワークの一部として組み込まれており、各サブシステム間の相互干渉や連成効果が発生する可能性があります。

これらの連成効果を試験するために、電力網を含むアプリケーション環境をシミュレーションし、O₂およびH₂の背圧、熱条件、電力網の状態などの境界条件を試験装置上で能動的に制御することで、実際の運用環境を模擬することが可能です。